光伏电池如何做到降本增效

一、TOPCon降本思路

TOPCon降本方向为硅材、银浆、设备成本、良品率及减少工序。

▶ 硅片方面:TOPCon所用硅片166尺寸对应厚度为170μm左右(182对应180μm),未来硅片薄片化及大尺寸将推动硅片成本下降;

▶ 银浆方面:TOPCon电池采用高温银浆,耗量在150mg/片左右,未来随着多主栅技术应用和银铝浆的使用及贱金属替代,银浆成本有望下降;

▶ 折旧方面:TOPCon电池工艺相较PERC电池导入了3项新的工艺,产线需要增加3台新设备,未来随着设备效率提升及设备价格下行,折旧成本有望进一步下降。

▶ 品质方面:当前限制TOPCon量产核心因素在于良率普遍低于95%,如果95%和99%的良品率,差的这4%就是公司的所有利润。

▶ 工序方面:TOPCon的工序还是很多的,比如热丝CVD做无氧扩硼,就可以减少2-3道工序。

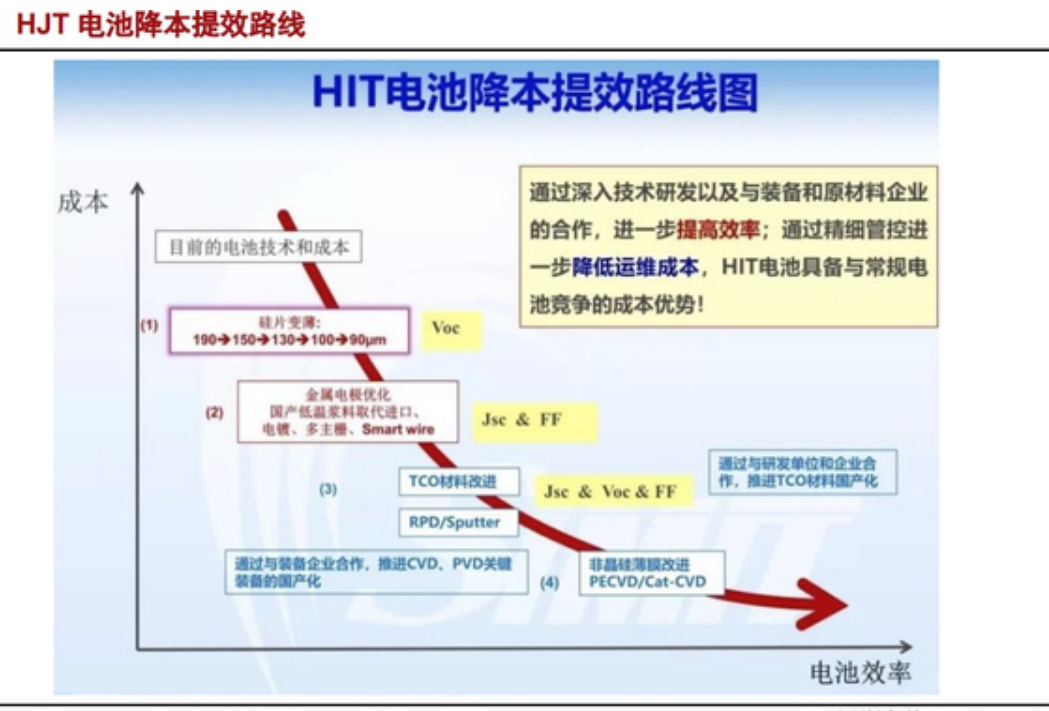

二、HJT降本思路

HJT降本方向为硅片、电极与TCO结构、工序革新。

▶ 硅片薄片化:当前主流HJT电池片厚度为140-150μm,少数如华晟等厂商量产130μm电池片,高测股份已与爱康科技合建HJT薄片切割实验室量产120μm电池片,硅片薄片化有助成本持续下降。

▶ 电极结构中,异质结用低温银浆是一条新的技术方式,目前铜电镀,就是非常好的选择,只是现在其工序还太复杂,导致性价比不够好,简化工序,这将带来革命性的改变,银包铜、纳米银粉等技术也会带来革命性的降本,也将明显降低成本,提高HJT经济性。

▶ TCO薄膜制备目前均以In2O3(三氧化二铟)为基础,铟在非硅成本中仅次于银且为稀有金属,AZO(铝掺杂的氧化锌透明导电玻璃)靶材替代一方面能降低成本,另一方面还可使铟可持续使用。

▶ 工序革新,热丝CVD取代PECVD,如果能实现,可以让相关成本一下从4亿降到3亿,对成本下降的效果很显著。

原文始发于微信公众号(光伏产业通):光伏电池的降本增效思路!