光伏企业一般采用钢结构厂房,优点是施工周期短、成本低廉,其缺点是占地面积较大。很多项目落地所在地方规划条件有容积率限制,有时也可以考虑多层重载钢混工业厂房或改造原有工业厂房,除造价较高外。

其优点是生产要素布置密度高,比如1GWHJT生产线,三层结构,占地面积4000平方米,建筑面积12000平方米,1.2层主要安装洁净室,作为生产区域,3层作为动力层,放置空调机组,废气洗涤塔等动力设施。

HJT核心工艺设备PECVD和PVD较重,需要根据其荷载结果确定合理载荷量,如楼板每平方米承载1吨。

降低土建成本,尽量避免地下施工,但根据消防、废水处理的需要,仍然有一定地下水池开挖工作量。特别的,洁净车间地下需要规划大型地下管沟,方便走管及人员检修,除主要用于布置废水管线以外,也可布置部分气体、化学品、纯水、真空等管线,同时也可起到紧急排污作用,如出现化学品、水管爆裂,生产人员可将泄漏化学品或水驱赶至该地下管沟,再由外抽走处理。

HJT生产需要硅烷、磷烷、砷烷、氨水、氢气、双氧水五种甲类化学品以及其它若干酸碱类化学品、气体一般配置两个独立的甲类库,一个用干三个烷类和氢气,另一个用干存放化学品和气体,甲类库安全间距最少25米,做好消防、安全设计,必要时可设置防爆墙,规范安全生产流程。

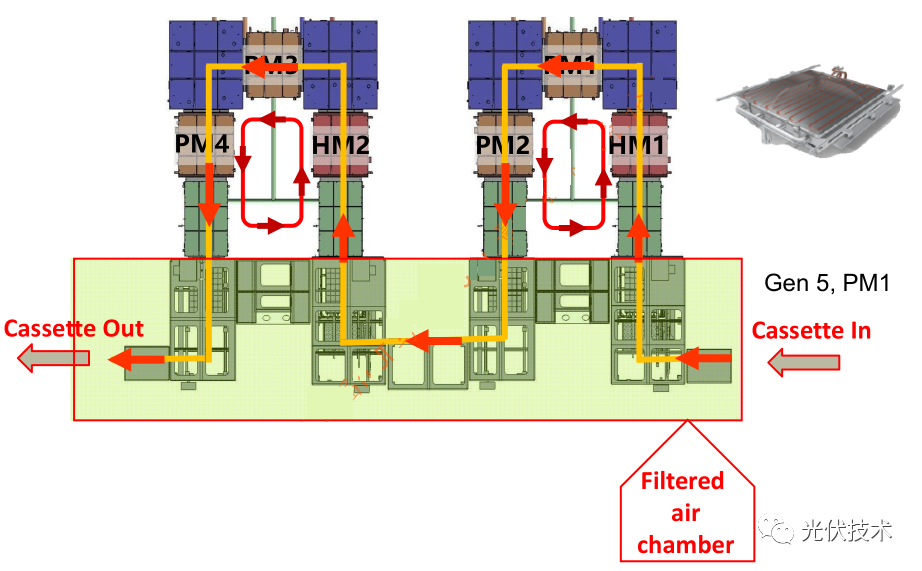

HJT 生产线为追求产品良率,普遍采用千级(ISO6)洁净室,因此使用MAU+FFU是主流方式,其特点是洁净室上方有一个静压风层。

一种简单的节约运行成本方法是使用PTFEHEPA替代传统的玻纤HEPA,空气阻力低,节能40%。若使用PTFEHEPA,MAU的风机额定压力也可选低。

光伏行业采用大开间即ballroom的洁净室结构,为降低整个暖通成本,也可采用baychase结构,即工艺设备置于万级(ISO7)洁净区域,俗称“灰区”或“维修区”,与硅片接触的“生产区”设置成千级区域。

为方便PECVD开腔PM的需要,“灰区”内也可设置可移动式微环境工作罩(minienvironment),配置按需使用的排风装置,从而大大减轻PECVD工艺设备对厂务环境的要求,降低生产成本。

不同区域的洁净车间可执行不同的温湿度、正压控制目标。

比如PECVD“灰区”开腔PM时,腔内残留高能聚合物迅速与空气中的水分发生水解反应产生酸雾,腐蚀设备和车间,可通过调低该区域的湿度减轻危害湿法设备“灰区”可实现对外界正压,对洁净室其它区域负压的压差控制策略,减轻其酸碱化学品因饱和蒸气压自挥发造成的扩散,降低厂务端排风负荷;PECVD、PVD所使用的干泵可单独放置在一个靠外的房间。

可做简易净化和温控,无需除湿措施(除湿成本远高干温控成本),对主体洁净室的污染大幅减轻的同时隆低了整个洁净室的热负荷,大大减轻整个暖通系统的运行成本。

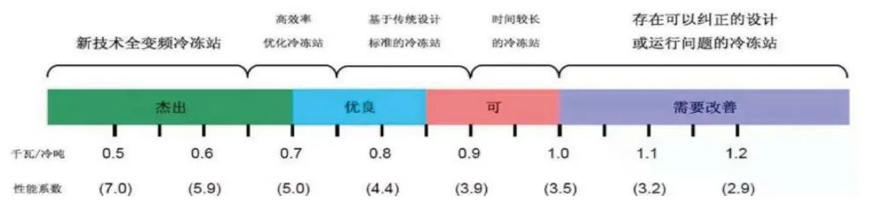

厂务设施的核心是冷冻站,负责全厂的冷热水供应,单机耗电量甚至超过PECVD和PVD等核心工艺设备,对冰水机组的设计、选型尤为重要。

下图是冷冻站效率图,节能突出的冷冻站给HJT工厂带来的成本降低效果是显著的。

由于变频技术的大量引入,无需太复杂的暖通计算能力,就能确定冰水机组主要规格。暖通参数选取当地气候条件、360天工作日、过去十年极端气温(最高、最低),南方地区加强考虑除湿冷负荷,以及台风天气造成的低气压波动,北方地区则注意加强加湿。

冬季或过渡季节合适气温下一般使用冷却塔直接给 PCW散热,尽量减少冰水机组的工作负荷。

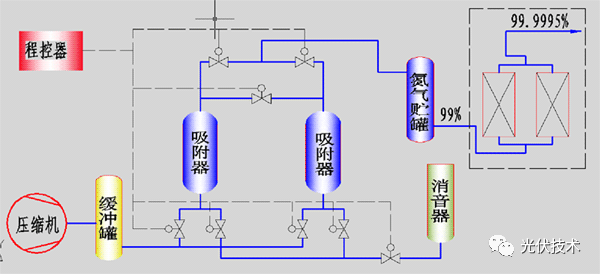

在HJT工厂,存在大量使用氮气用于驱动气缸、隔膜阀,或隔离氧气防止氧化如氮气柜等并不与生产介质(单晶硅片)直接接触的场合,而这些地方没必要使用传统液氮气化制出的99.999%氮气。

HJT工厂不需要5N氮气的场合高达60%以上,再加上自2018年初开始国内液氮市场价格节节攀升,使用PSA自行制氮成为降低HJT工厂气动成本的一种重要举措。

PSA的缺点是出气质量不像液氮气化那样稳定,因此采购中一般采用4N规格,从而能确保99.95%以上的出气质量。

如果需要更加稳定的出气质量,甚至全替代液氮气化装置,可使用国产钯管纯化器,一般可提升进气1~3个数量级,这种做法在相近的LED行业早已普及。

需要注意的是,HJT生产工艺对碳污染敏感,可能会跟硅片直接接触的氮气,比如PECVD腔内吹扫,不使用加碳纯化的纯化器或活性炭过滤器。

背压阀使用一种弹簧结构,对水管线进行恒压控制,当水压超过设定压力时,水流径扩大,反之缩小,从而机械性保持供水压力均衡。

实践表明,HJT生产线所使用的纯水站向多台化学台供应纯水时,某一台化学台开始用水,供水主管线压力因水不可压缩造成压力剧减,影响其它化学台用水。

在一般使用等程设计和变频控制的基础上,在各化学台纯水供水管的hookup点增加一个背压阀,有利于主管线水压稳定,变相减少回流减轻纯水站负担。

倍压阀,又叫增压阀,是一种机械阀,用于气体管线上,比如CDA和氨气,在总流量守恒的前提下,可实现对输入气压增倍2倍,4倍或更多偶数倍增压,因此特别适宜用干具备需要高压的使用点,比如气缸驱动开腔。

如果CDA系统主管道5kaf/cm2,使用2倍倍压阀,出口即可实现10kaf/cm2压力,生产实践中一般在倍压阀后增加小型缓冲气罐和稳压阀实现可靠的高压CDA供应。

因此局部的,少量的需要高压CDA的场合,仍然可以使用标准规格6.9kgf/cm2的空压机。

行业经验统计表明每降低CDA系统主管压力1kgf/cm2节能7%。

要知道,在空压系统的全部成本里面,空压机采购成本仅占5%,而运行成本(电力消耗)高达90%以上,其它2-3%是维修成本,节能7%意味着每年可新买一台高排气量的空压机。

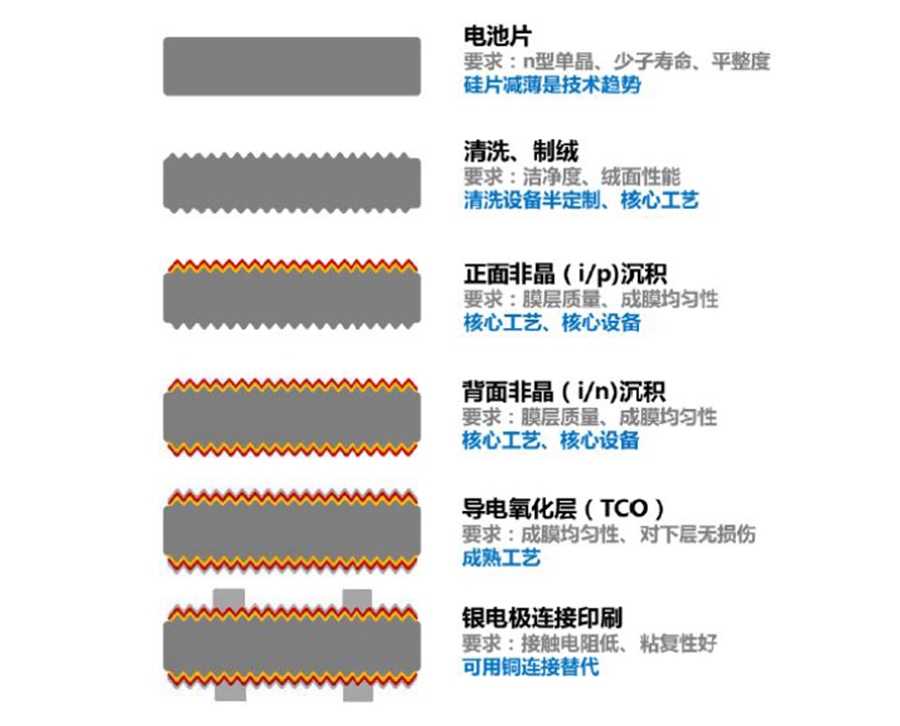

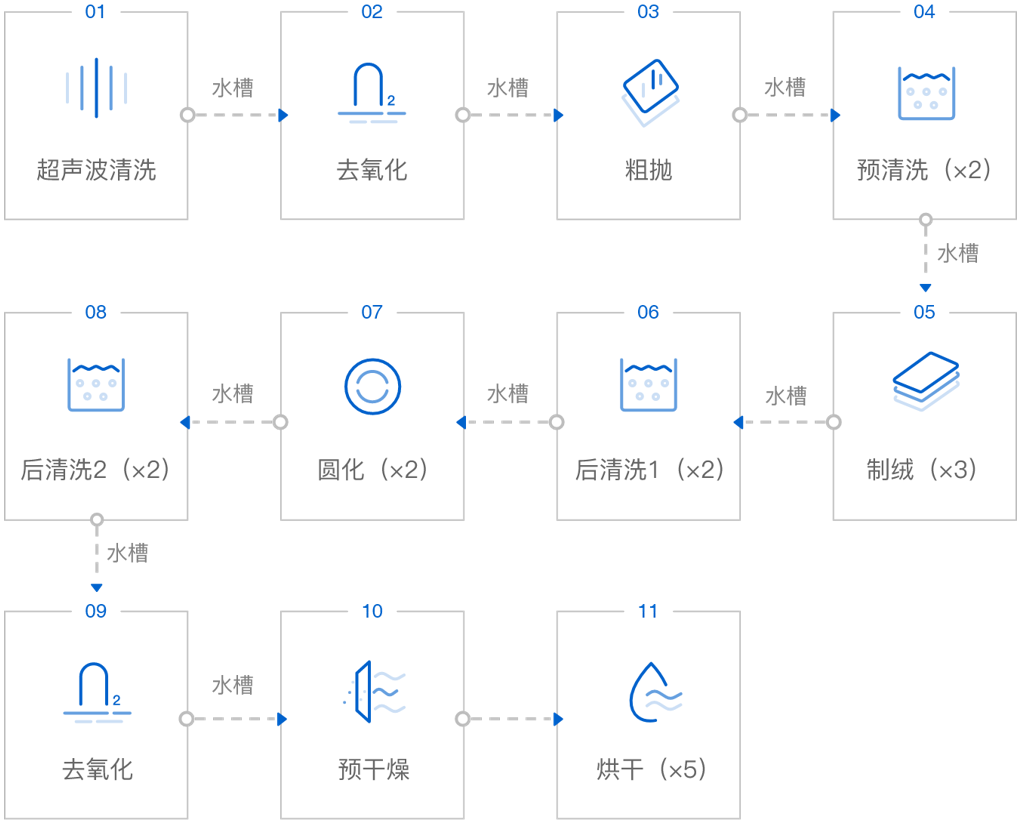

预清洗→纯水清洗→去损伤→纯水清洗→制绒→纯水清洗→纯水清洗→PSC1→纯水清洗→化学抛光(O3)→纯水清洗→SC2处理→纯水清洗→氢氟酸洗→纯水清洗→预脱水→烘干

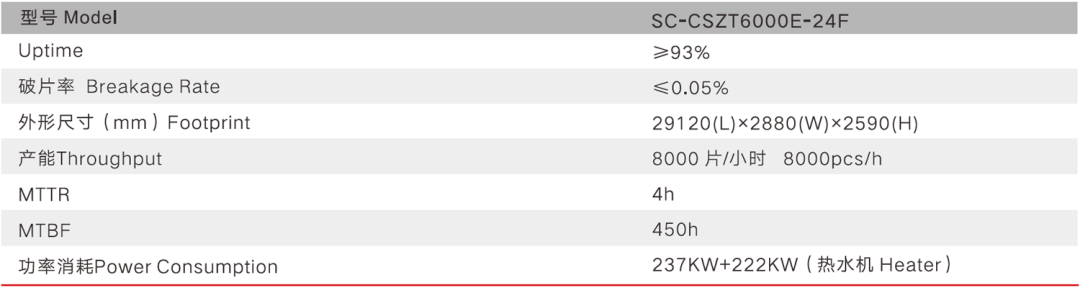

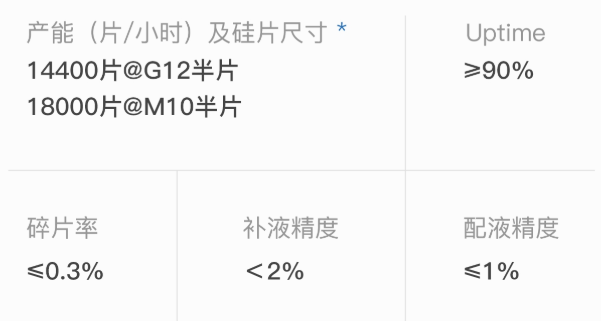

设备整体采用国际先进的结构化、模块化、标准化、通用化的设计理念;具备高产能、高兼容性特点,硅片产能11000片/小时,节拍完全满足高效率需求;同时从工艺角度采用不同区域气体的有效隔绝,防止交叉污染;硅片干燥部分设计采用独特的常温负压预处理加上低温烘干相结合的方式,提高表面的洁净度及EL/PL检测的良率。

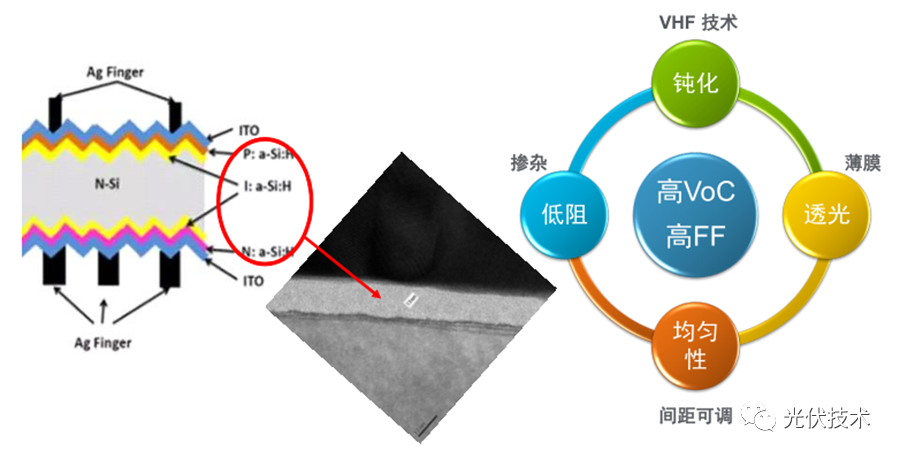

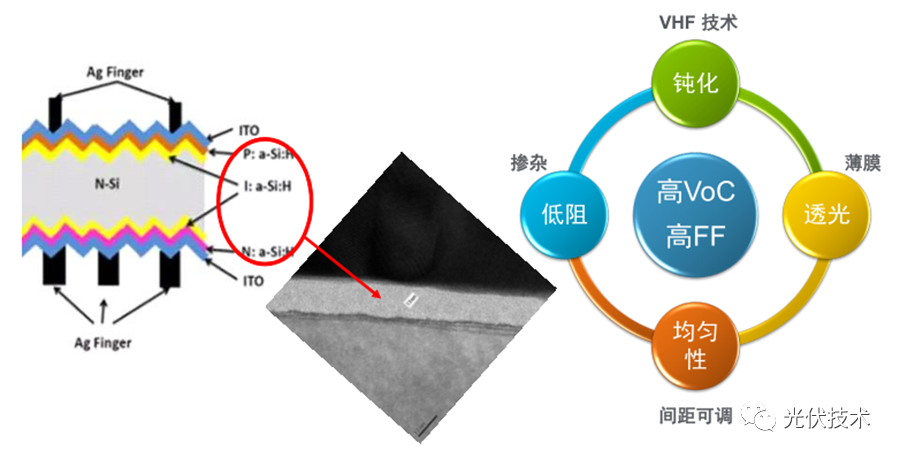

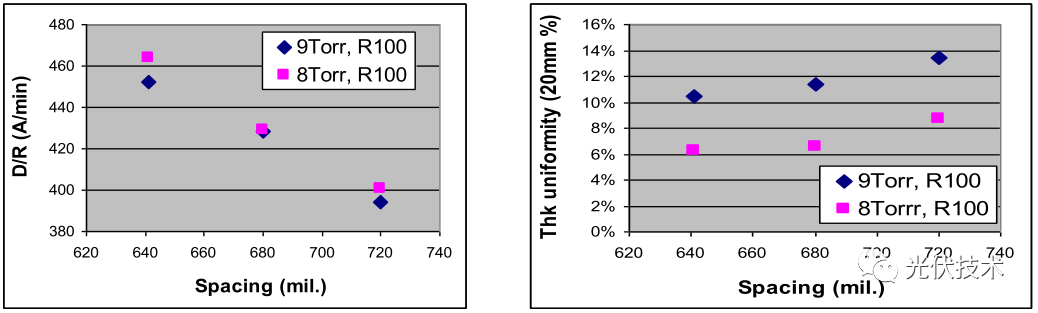

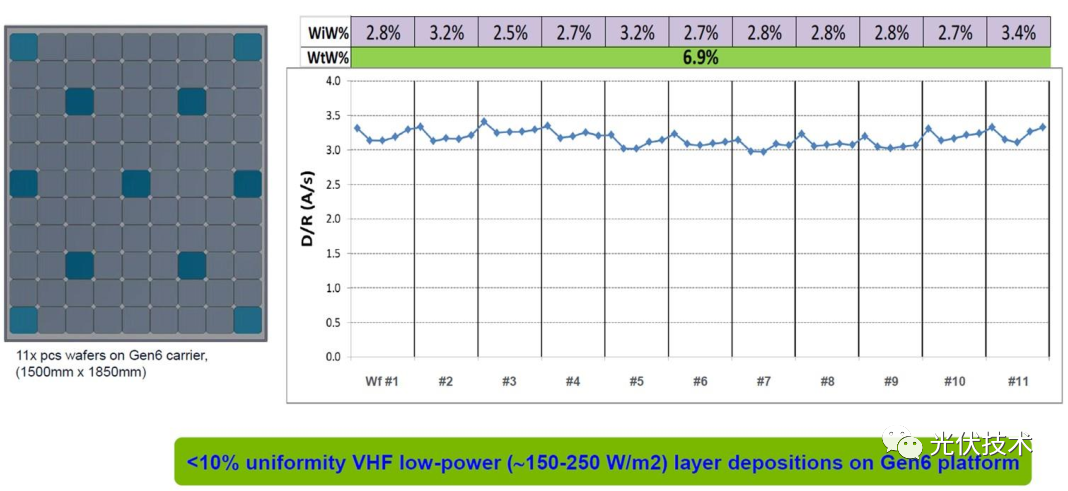

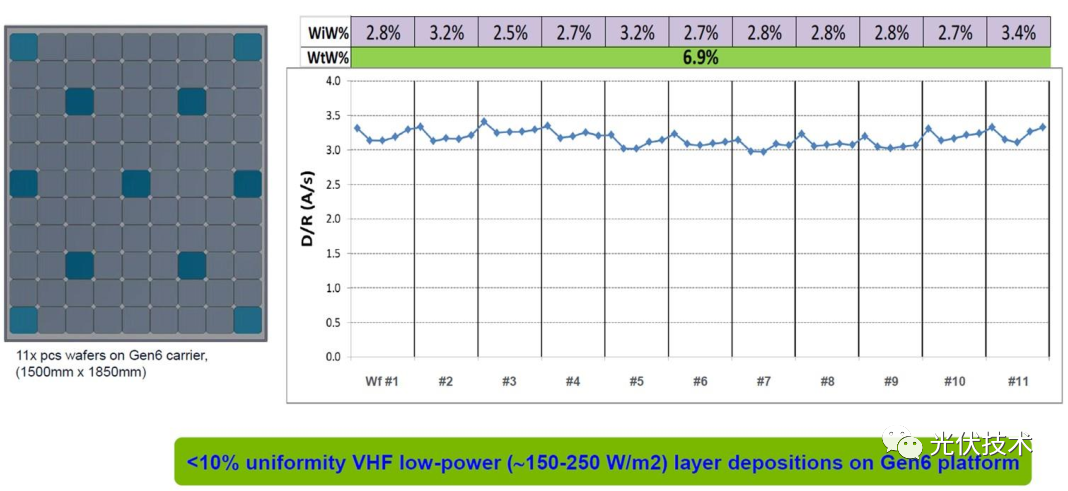

① VHF(甚高频)工艺,效率提升0.3~0.5%;

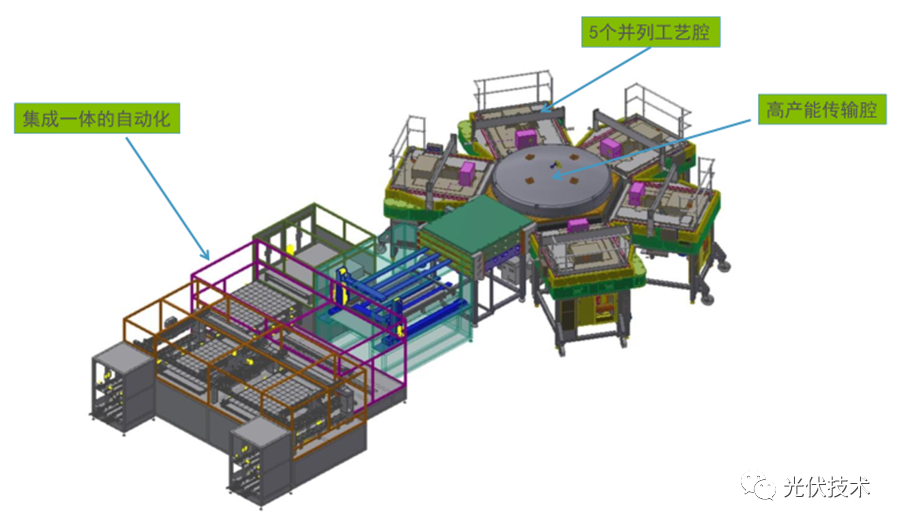

② 足够长的工艺时间,每个载盘有140s的工艺时间;

③ 单面的双层工艺,硅片不需要出机台,不接触大气,避免交叉污染(半导体设计理念,确保工艺界面)

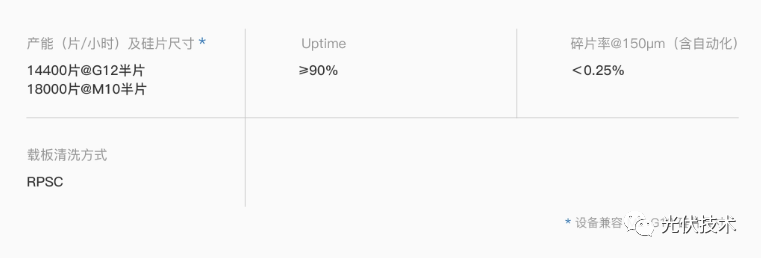

① 单机产能最高,2475片/小时,单机产能为105MW;

工艺气体在射频RF电磁场环境中电离相互反应,在衬底上沉积出相应的薄膜材料。

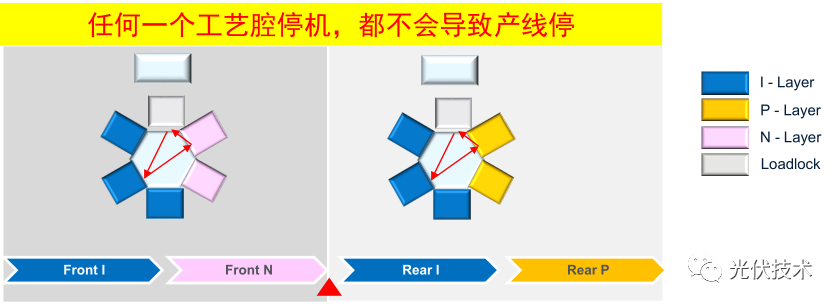

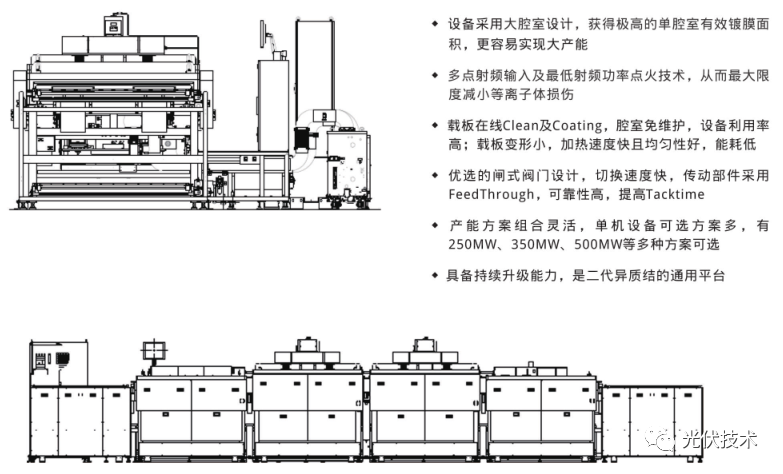

① 在线式多层反应腔双真空系统,可兼容M2-M12硅片;

② 等离子体快速稳定(稳定时间~0.1秒),RF频率可选13.56MHz和40.68MHz;

③ 整个CVD工艺过程处于超洁净环境,无交叉污染;

⑤ 优化的工艺及在线式托盘清洗,最大限度提高设备产能;

⑥ 配备等离子体自清洗系统,保持反应腔洁净,无需开腔体维护,增加正常运行时间;

⑦ 反应腔体体积小,节省工艺气体的消耗量(仅为传统的~1/8);

⑧ 快速提升量产: 反应腔与量产装备反应腔完全一致,无需再开发量产工艺,研发工艺可直接用于量产装备大规模生产;

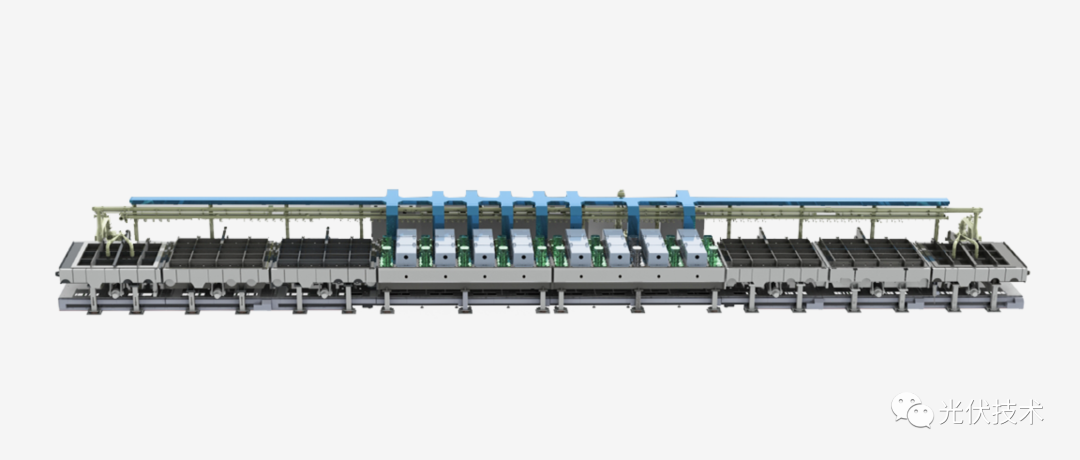

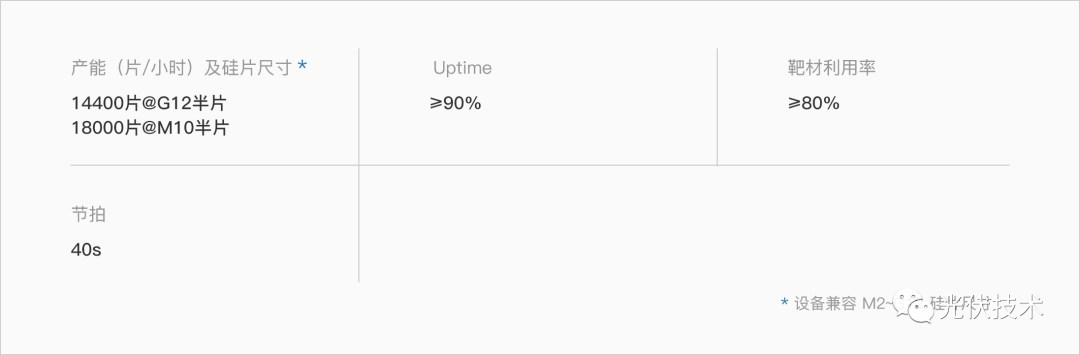

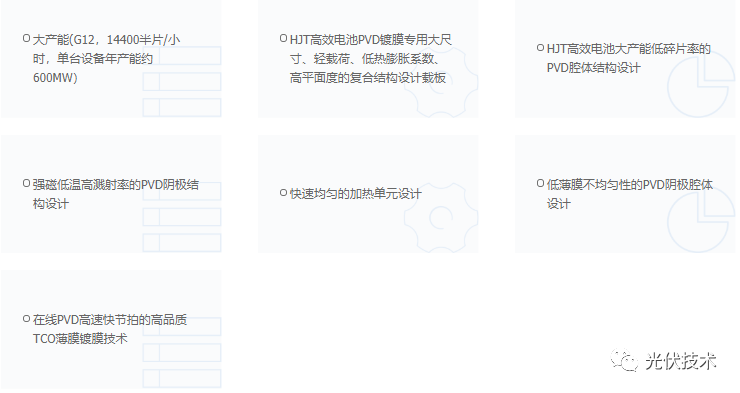

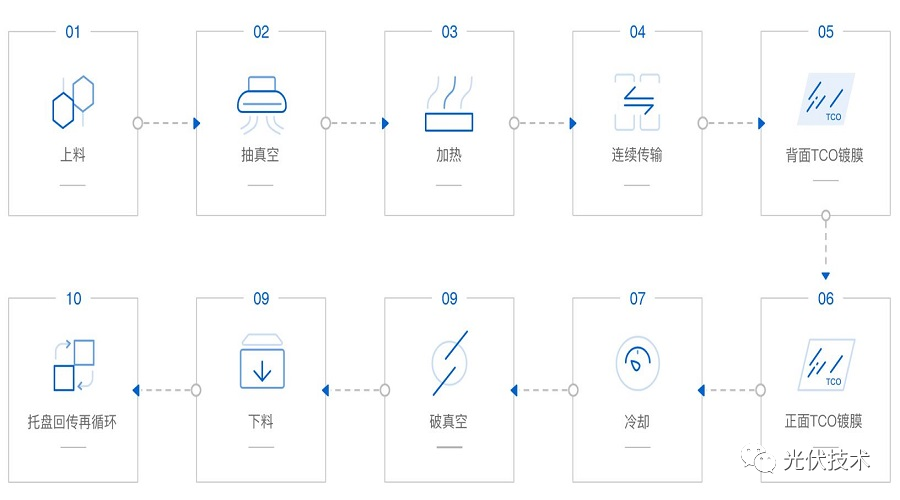

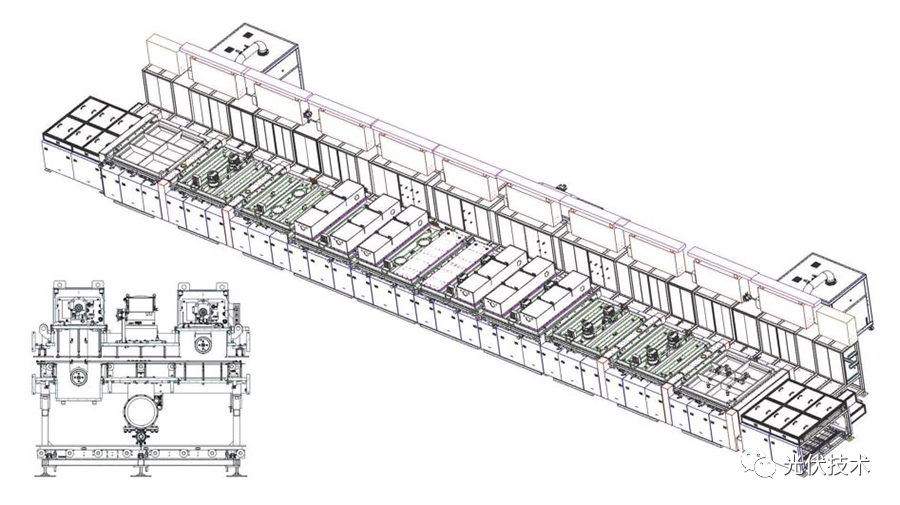

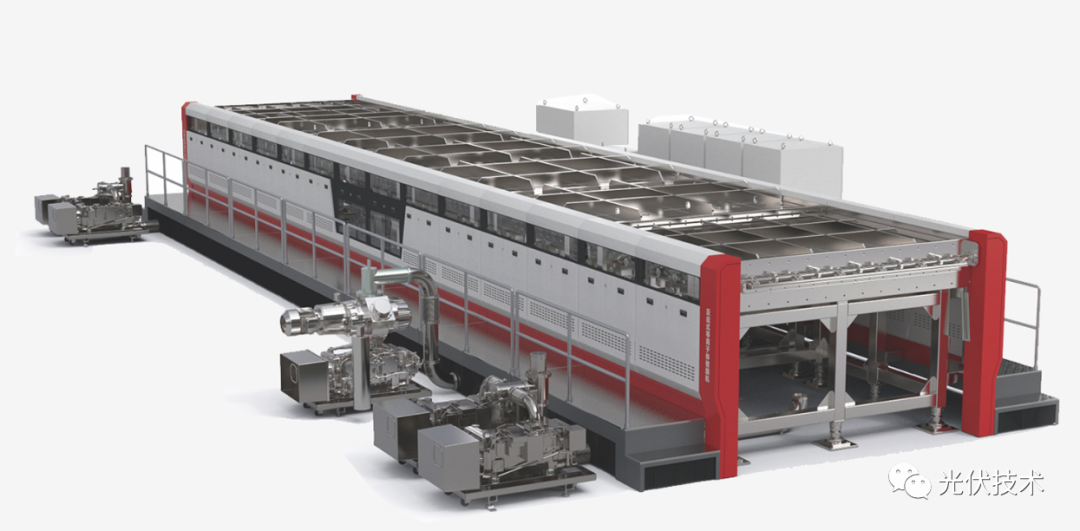

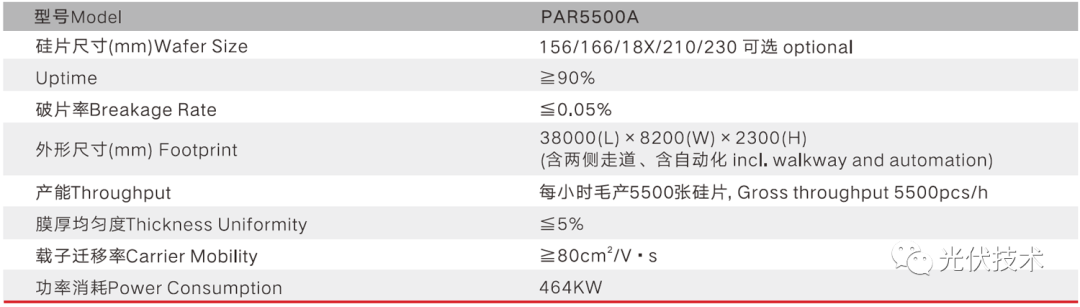

Maxwell P6 一套卧式在线磁控溅射连续镀膜设备,可同时进行双面镀膜。

钧石能源 PVD 采用水平连续双面可控温真空溅射镀膜方式,实现正反面一次镀膜无需翻面。水平传动快、患定性高,极大的提高了设备产能和连续批量生产重复性。

PVD 又称为物理气相沉积设备,在制作异质结电池时,用来沉积氧化锢锡( ITO )即透明导电层等。

设备具备上料外观检测(破片、裂片、崩边)、下料自动 PL 检测及自动离线方阻抽检等功能;单侧上下料,方便与 AGV 对接,实现全自动化流水作业,靶材更换简便、易于保养,节省人力成本和管理成本。

e.扩展性好,可兼容166mm、18xmm、210mm等尺寸硅片;

f.设备成熟稳定,故障率低;利用率高,易保养7.运营成本低,保养费用低;

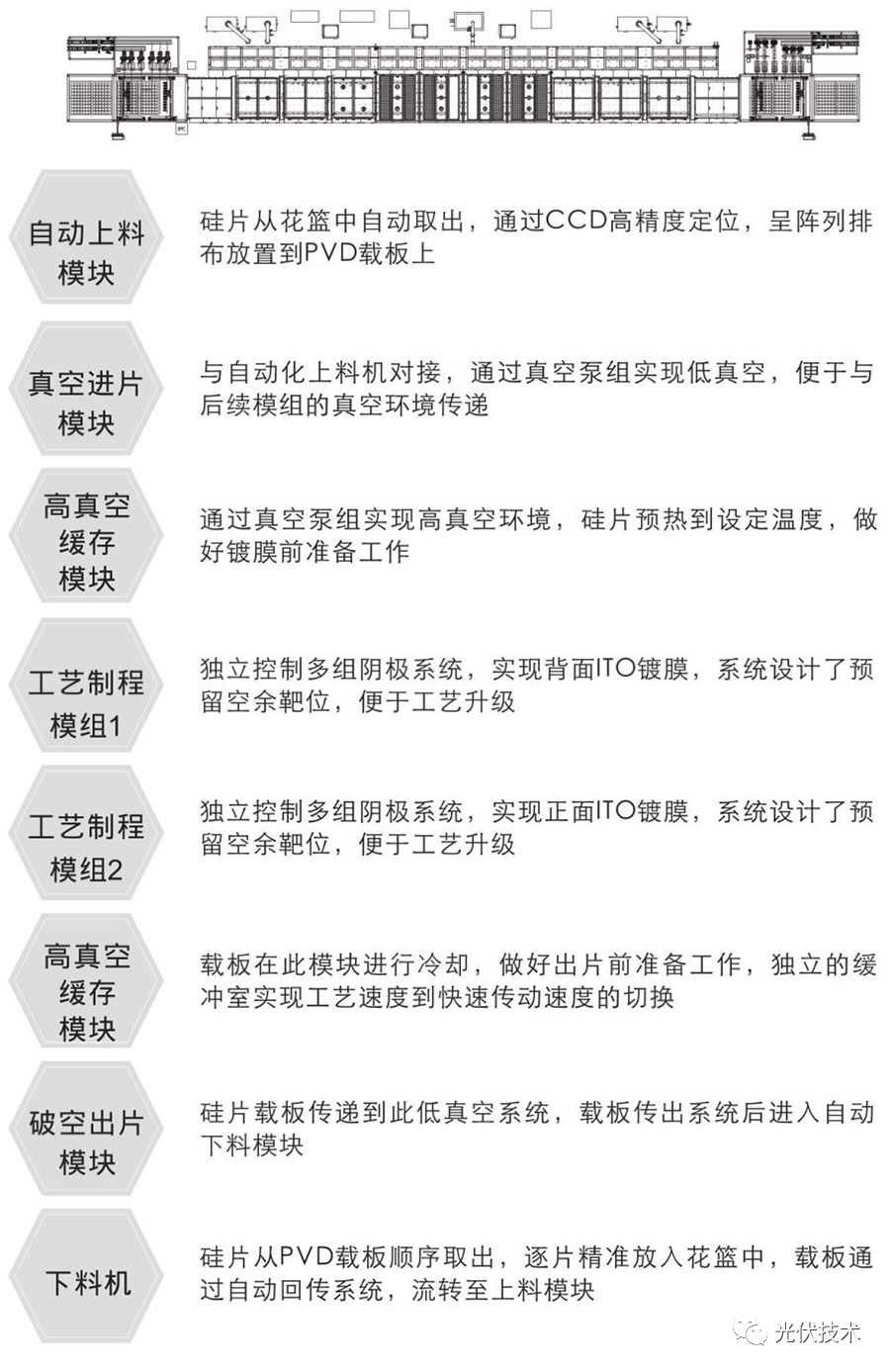

钧石能源PVD设备具有产能高、运行稳定、连续批量化生产重复性好等优势,设备主要包含模块如下:

a. 创新型靶机系统,使用者依工艺需求可随意切换完成正面镀、背面镀或双面同时镀,同一系统中完成硅片正/反面的镀膜,一机多用途,避免了传统型靶机只可单面镀膜的缺陷;

b. 采用了双旋转靶设计,独特的下打上的靶座设计,使维护和更换靶材都是从设备上方进行,维护和保养更方便;

c. 在 PVD 设备制程腔増设冷阱系统,优化腔体遮罩、靶座的设计,可预防阴极短路,减少破碎片等导致的短路情况,减少开腔保养次数,缩短了复机时间,改善制程稳定性,极大地提高了设备稼动率;

d. 控制系统使用更多智能化元件及数据采集功能,预留 MES 系统接口,可接入车间工业网络,提供 MES 系统所需的设备控制信息、生产数据采集,可实现单片数据追溯。

a. 用于高效晶体硅太阳能电池制造工艺中HJT电池片的正面和背面ITO膜的沉积;

d. 采用磁控旋转阴极靶快速镀膜技术,靶材利用率高;

e. 分区加热和控温,具有出色的控温系统和控温性能;

9.5 捷佳创RPD镀膜设备

a. HJT反应式等离子体镀膜设备 HJT Reactive Plasma Deposition (RPD)

高解离率离子、低轰击能量镀膜,不损伤衬底表面,保持良好的接口特性,薄膜的载子迁移率超高,经长期量产验证的精密镀膜技术。

使用低能量高密度电子束升华靶材产生高解离率的离子镀着在衬底的表面。

a. 世界第一异质结太阳电池大厂唯一选用RPD设备。

b. 高达80%以上铟解离率,成就高质量的透明导电膜(TCO)。

c. 镀膜过程低于30eV离子轰击,不损伤非晶硅膜,保持良好接口特性。

d. 高载子迁移率与低载子浓度,确保优异导电性与高长波长透光率。

e. 靶材IWO载子迁移率高达80cm2/V·s,新材料ICO载子迁移率可高达130cm2/V·s。

f. 异质结厂商长期量产验证,采用RPD制备的电池效率比其他设备多0.4%。

g. 可依客户产线规划,提供直线型RPD设备与回路型RPD设备。

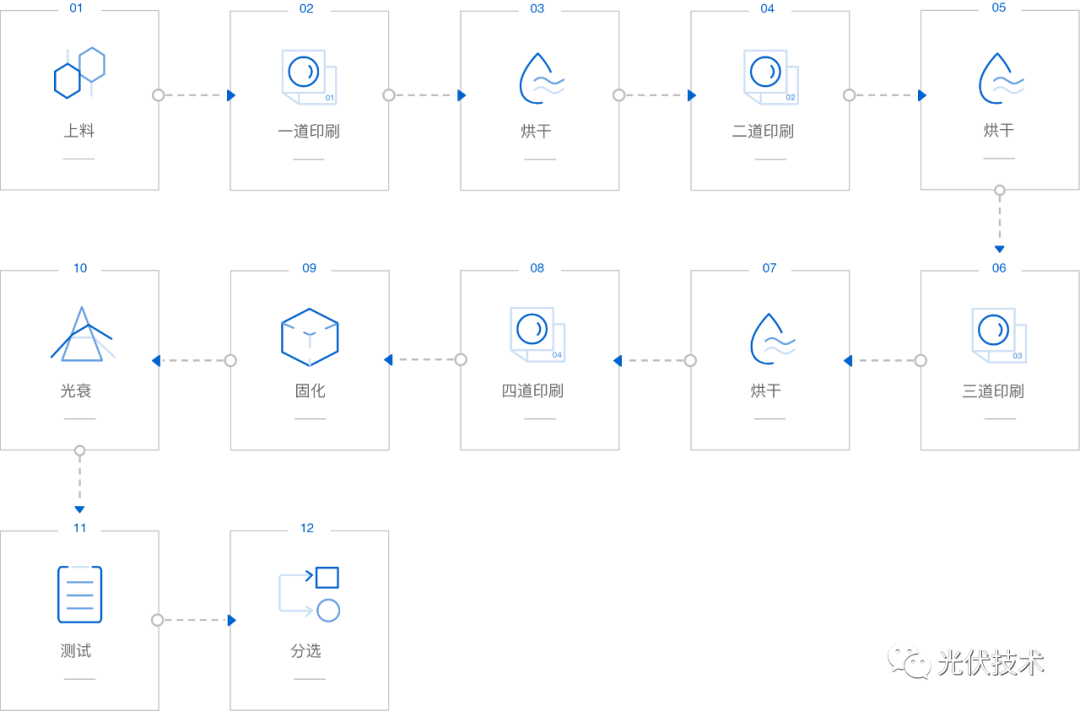

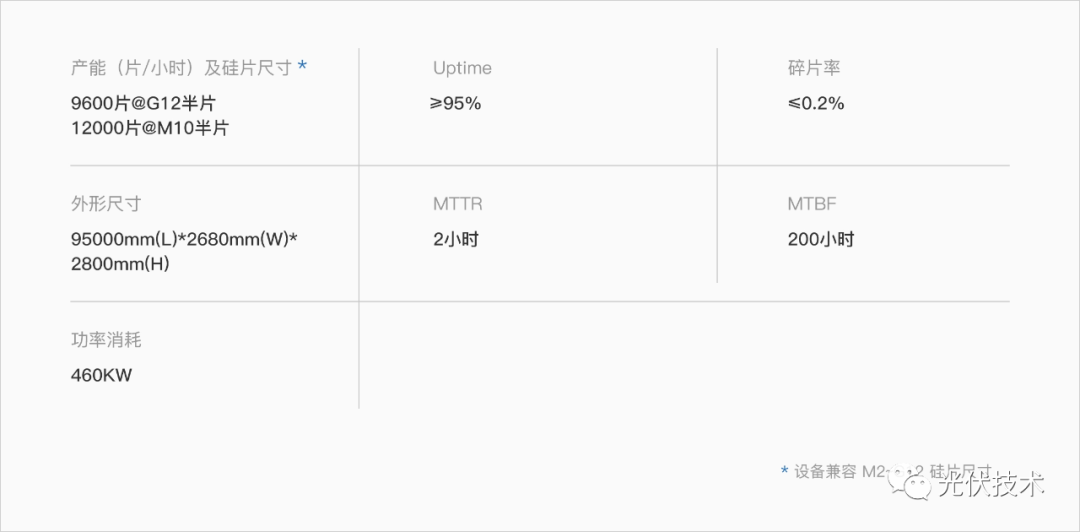

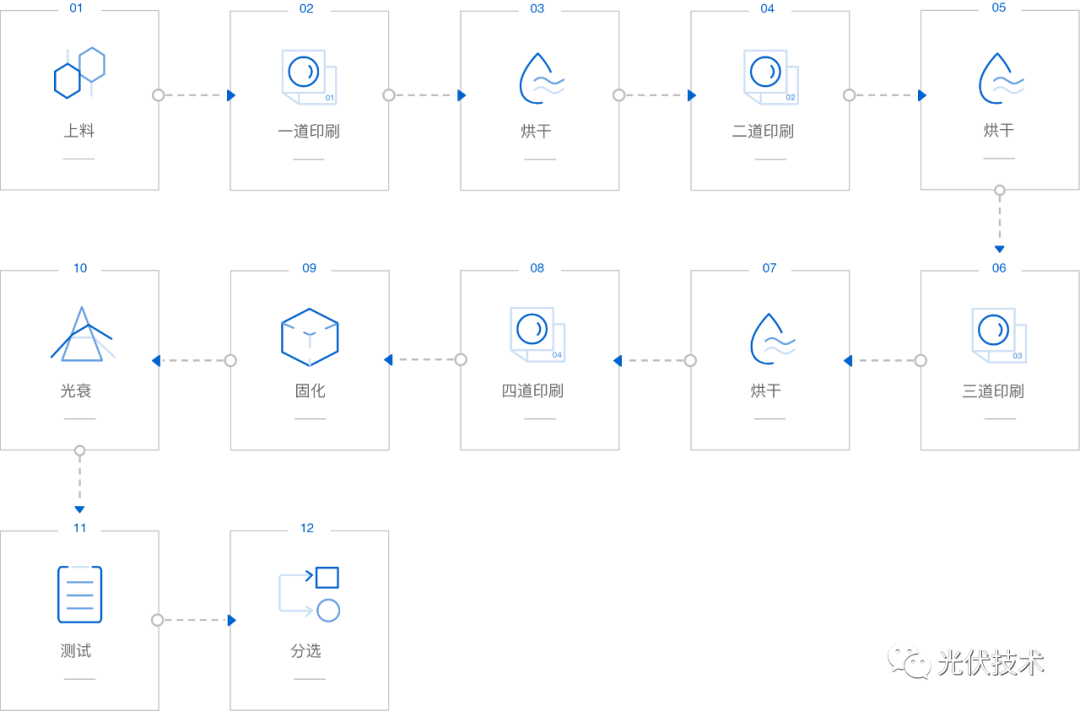

异质结高效电池丝网印刷设备对异质结高效太阳能电池片进行丝网印刷测试,固化光衰。

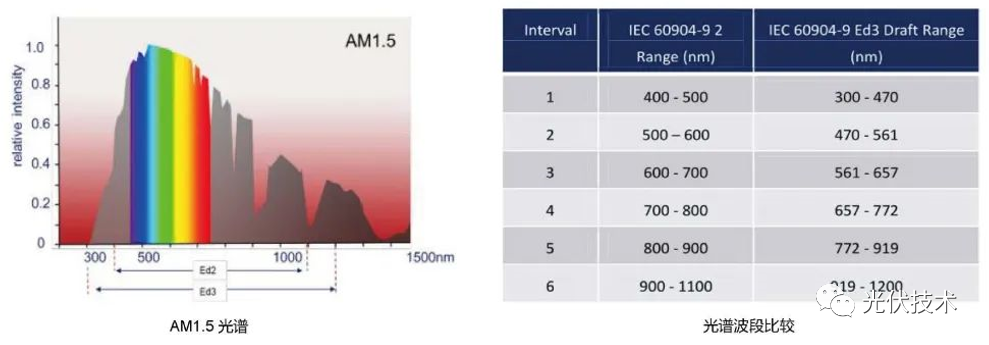

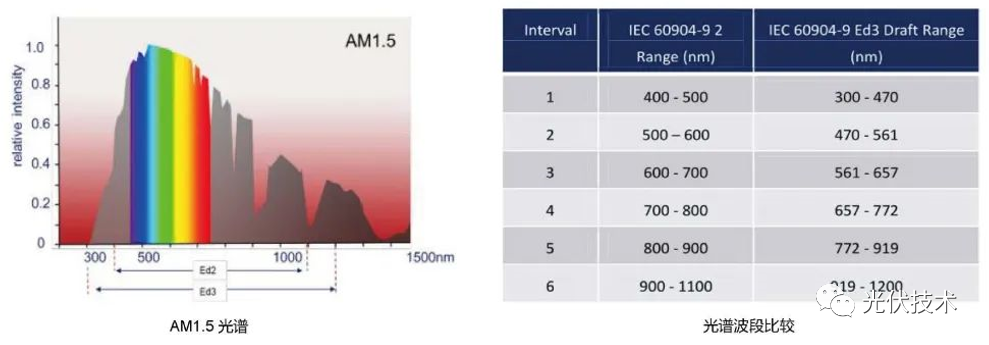

由于近年来高效单晶P型PERC,N型TopCon及异质结已渐成为太阳能电池片主流产品,加上各种提升电池片效率先进的高效电池技术,使得原先定义阳光模拟器光谱的IEC60904-9第二版本中之400-1100nm光谱范围被重新讨论,以因应现在的主流技术对300-400nm及1100-1200两个波段的光谱响应。

因此在新IEC60904-9:阳光模拟器第三版本草案中,将光谱范围扩大成300-1200nm。

原文始发于微信公众号(光伏产业通):电池产线建设方案