近年来,随着采用高效新技术的高光电转换效率、高发电量的光伏组件成为市场主流产品,对于光伏组件的接线盒旁路二极管 ( 下文简称为“二极管”) 等关键零部件提出了更高要求。

在整个光伏发电系统中,接线盒作为光伏组件的重要组成部分,主要作用是将光伏组件产生的电力与外部线路连接,传导产生的电流,其质量是否可靠,直接关系到光伏组件发电的稳定性与连续性。

-

在实际光伏发电系统中可能因静电引起二极管击穿,从而造成接线盒和光伏组件烧毁。

-

雷电感应过电压会导致光伏组件二极管击穿,但需要出现足够大且持续时间足够长的反灌电流,才能烧毁二极管。

-

高额顺向电流有很低的概率会造成二极管击穿,过大电压冲击会导致二极管击穿失效。

-

户外光伏电站实际运行中会因感应雷击导致二极管击穿失效。

上述研究主要是针对二极管的击穿进行分析测试,很少从通过模拟测试来复现相关现象的角度来开展研究。

基于此,本文以中国西北地区某户外光伏电站为例,针对该电站中光伏组件出现的接线盒鼓包情况,拆取正常光伏组件至实验室进行二极管短路电流下的热性能、反向电流过载下的热性能、热逃逸性能的模拟测试分析。

以中国西北地区某户外光伏电站为例,以从该电站拆回的接线盒无鼓包的光伏组件作为实验样品,重点进行光伏组件二极管相关测试分析。

表1 光伏组件的铭牌标称信息

根据经验分析,接线盒鼓包主要是因为内部发热引起,因此根据 IEC 61215:2005《Crystalline silicon terrestrial photovoltaic (PV) modules ——Design qualification and type approval》的测试条件,主要模拟测试在不同短路电流下二极管表面的温度变化情况。

但在测试结束后不再按照该标准进行光伏组件外观、最大功率和绝缘性能测试,也不再按照标准中的要求进行二极管结温、光伏组件功率衰减、绝缘等合格与否的判定,而是仅测试施加不同倍率的短路电流时二极管的发热性能。

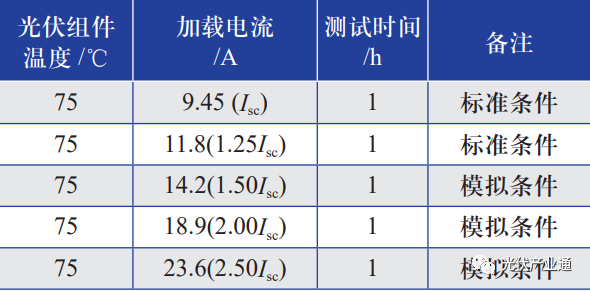

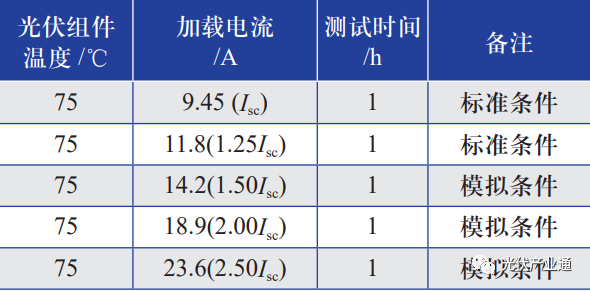

测试时的接线盒连线图如图 2 所示,测试时的测试条件如表 2 所示。

图2 测试时的接线盒连线图

表2 短路电流下热性能测试时的测试条件

分别进行不同倍率最大保护电流条件下的反向电流过载测试,评估光伏组件在反向电流过载下的热性能,判断是否会发生起火或燃烧等危险情况。

表3 反向电流过载下热性能测试时的测试条件

在反向偏置电流增加的情况下,光伏组件二极管温度会升高,持续漏电流会造成二极管温度增加,严重时会因为温升和漏电流造成二极管损坏。本测试是为了验证二极管工作时是否会出现失效,从而无法恢复其性能。

不同短路电流下 1#~3# 二极管的热性能测试的测试结果如图3 所示。

图3 不同短路电流下 3 根二极管的热性能测试的测试结果

从图3可以看出:随着加载电流(Isc、1.25Isc、1.50Isc、2.00Isc、2.50Isc) 的增加,二极管表面最高温度呈现指数级增长。

在施加高倍短路电流(2.50Isc) 作用下,3根二极管表面最高温度均在190.0 ℃以上,最高达到 222.5 ℃,此时二极管引脚均出现发黑,灌封胶出现熔化和结晶现象,如图 4 所示。

上述测试结果表明:在 2.50Isc 作用下,二极管易产生极高温度,引发接线盒灌封胶高温熔化,最终导致接线盒鼓包,严重时会出现二极管烧穿,光伏组件烧坏失效的情况。

分别进行不同倍率最大保护电流 (1.35IF、1.50IF、2.00IF、2.50IF)条件下的反向电流过载测试,测试结果显示:不同倍率最大保护电流测试后的接线盒能够正常工作,二极管压降依旧正常,正向导通,反向截止,也未发生接线盒鼓包或烧穿现象,性能均合格。

2.50IF 条件下热性能测试后的接线盒外观照片如图 5 所示。

图5 2.50IF条件下热性能测试后的接线盒外观照片

上述研究结果说明:二极管的反向过电流能力满足标准要求,接线盒鼓包与二极管反向电流过载下的热性能无直接关系。

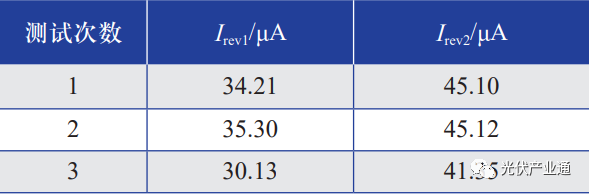

表4 热逃逸测试后二极管的性能结果

测试结束后二极管的最终反向电流仅在初始反向电流的 1.2~1.4 倍之间,并且二极管功能完好,正向导通,反向截止,没有发生烧焦熔化现象,壳体也未损坏,全部符合标准中规定的“Irev2不应大于 5 倍 Irev1”的要求。

本文以中国西北地区某户外光伏电站为例,针对该电站中光伏组件出现的接线盒鼓包情况,拆取正常光伏组件至实验室进行了二极管短路电流下的热性能、反向电流过载下的热性能、热逃逸性能的模拟测试分析。

1) 随着加载的短路电流 (Isc、1.25Isc、1.50Isc、2.00Isc、2.50Isc) 的增加,二极管表面最高温度呈现指数级增长。在施加高倍短路电流(2.50Isc) 作用下,二极管表面最高温度达到 222.5 ℃时二极管引脚出现发黑,灌封胶出现熔化和结晶现象。

2) 反向电流过载模拟测试后接线盒能够正常工作,二极管压降依旧正常,未发生接线盒鼓包或烧穿,说明接线盒鼓包与二极管反向电流过载无直接关系。

3) 热逃逸测试后二极管性能仍能满足相关国际标准要求。

来源:《户外光伏组件接线盒鼓包失效分析》,无锡市检验检测认证研究院,张栋兵,孟庆法

原文始发于微信公众号(光伏产业通):户外光伏组件接线盒鼓包失效的原因