与传统金属材料相比,复合材料的最大优势是具有可设计性,可根据服役环境和结构特点进行优化设计。

随着光伏行业的发展,光伏支架结构轻量化、应用环境极端化成为发展趋势,复合材料中的高性能纤维增强复合材料是光伏支架结构轻量化的首选材料,也是极端环境中使用的不可或缺材料。

本文对玄武岩纤维(BF)和玻璃纤维(GF)增强复合材料(下文简称为“玄纤和玻纤增强复合材料”),是在满足光伏支架使用要求、提高经济效益的基础上设计的,根据材料性能检测结果,运用MIDAS结构设计软件进行纤维增强复合材料光伏支架的结构建模分析;然后针对纤维增强复合材料设计应用特点,总结了纤维增强复合材料光伏支架与钢结构光伏支架的主要区别,并提出纤维增强复合材料光伏支架的结构设计关键点。

玄纤和玻纤增强复合材料是由连续的玄武岩纤维和无碱玻璃纤维增强材料、树脂、毡布、添加剂等拉挤而成,这种拉挤型纤维增强复合材料具有密度低、强度高、耐高温、耐腐蚀、可设计性强、易于成型等特点,在轻质化要求、耐腐蚀和抗氧化要求的服役环境中可发挥较好的经济效益。

纤维增强复合材料虽具有一系列优异性,但其具有各向异性,即具有横向强度较小、材料弹性模量较小的缺点。

碳纤维

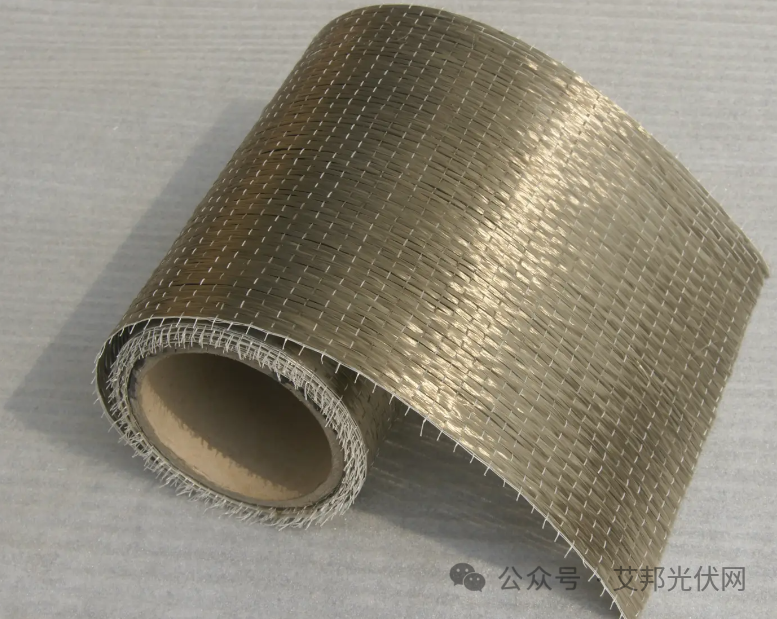

玄武岩纤维

目前国内外纤维增强复合材料所用增强材料主要为无碱玻璃纤维、碳纤维和玄武岩纤维及其制品,相比玻璃纤维,玄武岩纤维性能更好,具有更高的断裂强度和杨氏模量,能提高具有各向异性特点材料的性能,但是玄武岩纤维增强材料生产成本高,而玻璃纤维增强材料生产成本较低。

因此,在满足光伏支架使用性能的前提下,为达到降低生产成本、提高经济效益的目的,本研究的玄纤和玻纤增强复合材料按照比例使用玄武岩纤维和玻璃纤维增强材料。

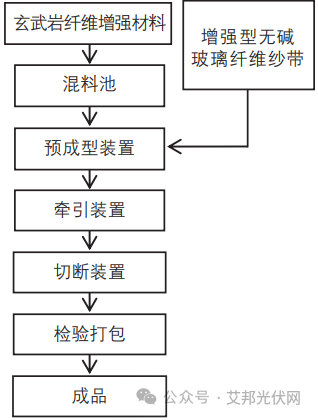

玄纤和玻纤增强复合材料采用拉挤成型工艺,通过牵引设备的牵引,将连续的纤维增强材料进行树脂浸润,并通过成型模具加热使树脂固化。

生产过程可以简要分为浸润、成型和固化冷却3个步骤,工艺流程如图1所示。

图1 玄纤和玻纤增强复合材料拉挤成型工艺流程图

玄纤和玻纤增强复合材料的性能检测及其光伏支架结构建模分析

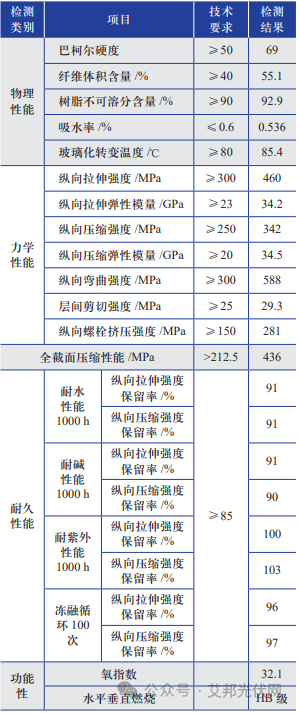

根据GB/T31539—2015《结构用纤维增强复合材料拉挤型材》,纤维增强复合材料的检测类别包括材料的物理性能、力学性能、全截面压缩性能、耐久性能和功能性,本文研究的玄纤和玻纤增强复合材料的性能检测结果如表1所示。

表1玄纤和玻纤增强复合材料性能检测结果

根据T/CPIA0013—2019《光伏支架》,光伏支架用复合材料应符合GB/T31539—2015标准要求,且满足M23级或M30级要求。

从表1可以看出:本文研究的玄纤和玻纤增强复合材料的性能检测结果满足标准要求,可以用于光伏支架的结构要求。

根据NB/T10115—2018《光伏支架结构设计规程》,光伏电站的光伏支架设计使用年限应达到25年。

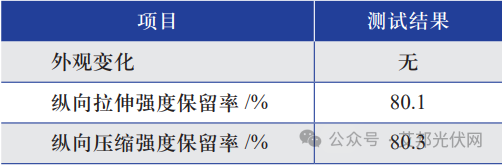

由于目前纤维增强复合材料没有老化试验标准要求,本研究模拟光伏支架30年耐久性使用环境,对玄纤和玻纤增强复合材料进行氙灯老化试验。

试验采用辐射度为1000W/m2的氙灯照射1905h,试验检测结果如表2所示。

表2 氙灯老化试验检测结果

从表2可以看出:经过1905h老化试验后,该复合材料外观无变化,纵向拉伸强度和纵向压缩强度保留率超过80%,满足30年耐久性使用要求,即符合25年设计使用年限。

本文依据T/CECS692—2020《复合材料拉挤型材结构技术规程》的要求,结合MIDAS结构设计软件进行采用玄纤和玻纤增强复合材料制作的光伏支架(下文简称为“复合材料光伏支架”)的结构计算,材料和截面均为用户定义,材料类型为各向异性,材料设计数据根据表1的材料性能检测结果置设。

复合材料光伏支架结构计算参数如表3所示,结构模型图如图2所示。

表3 复合材料光伏支架结构计算参数

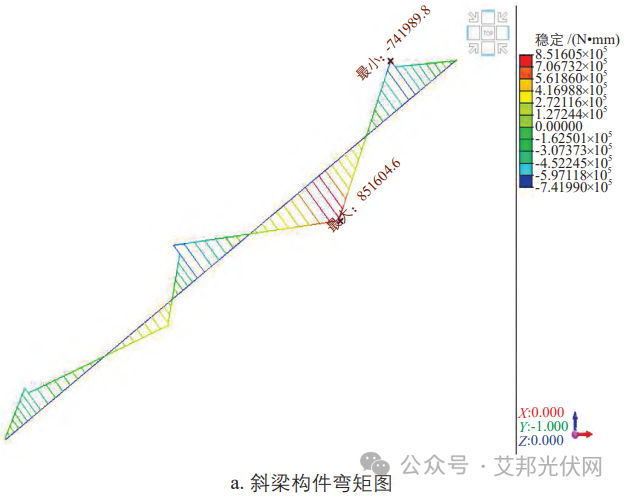

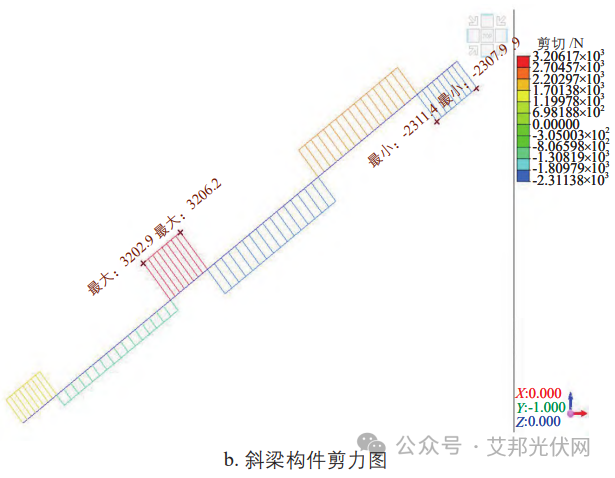

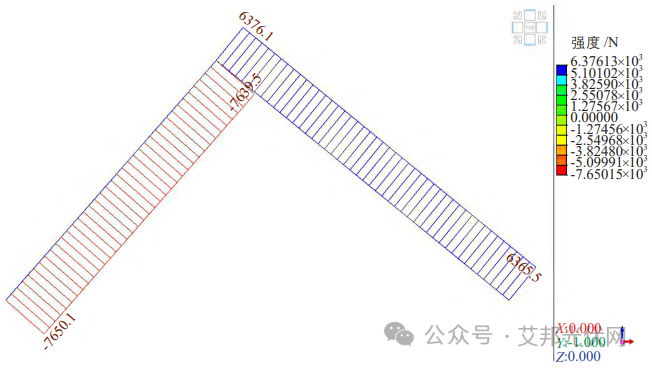

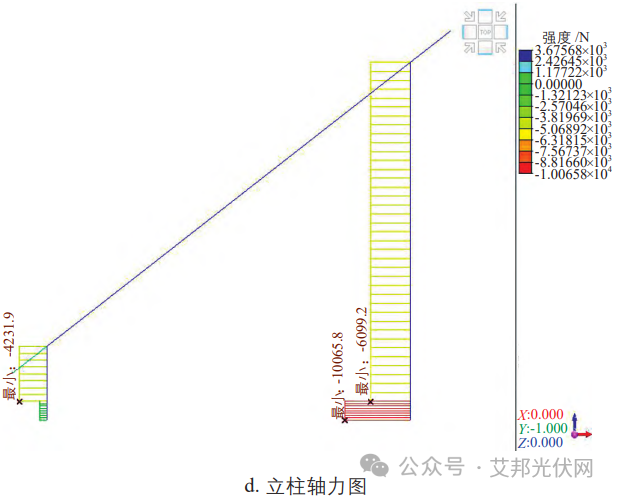

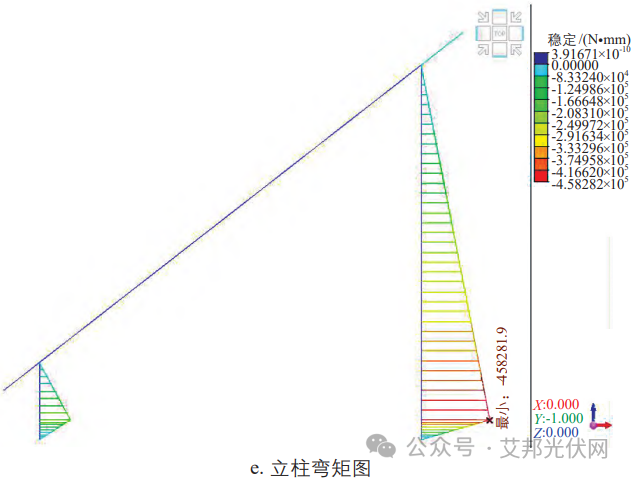

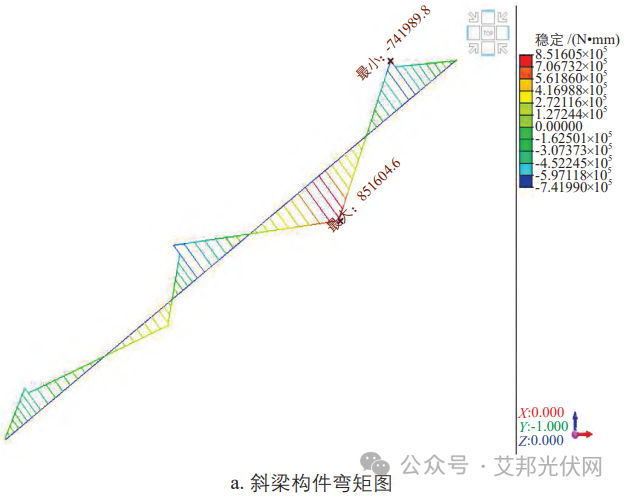

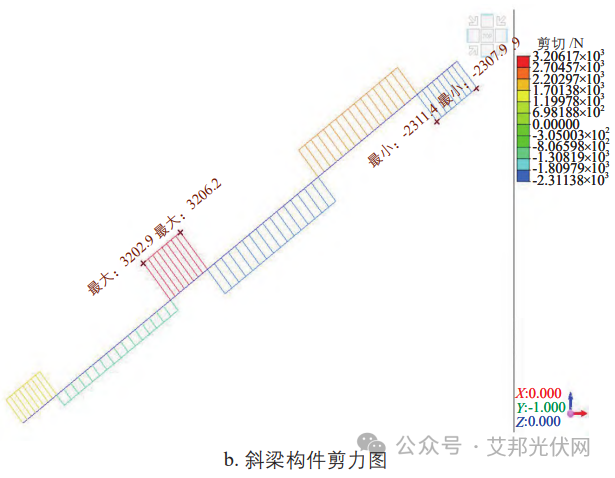

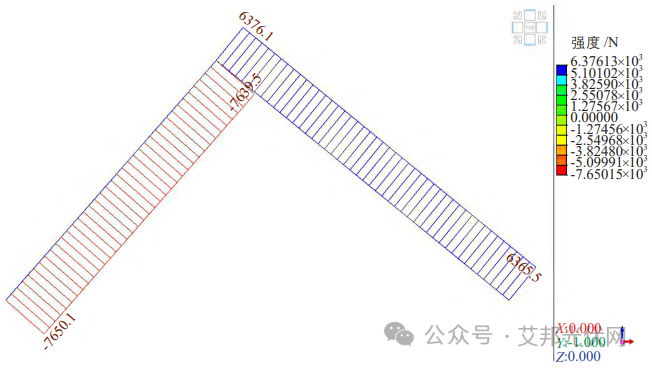

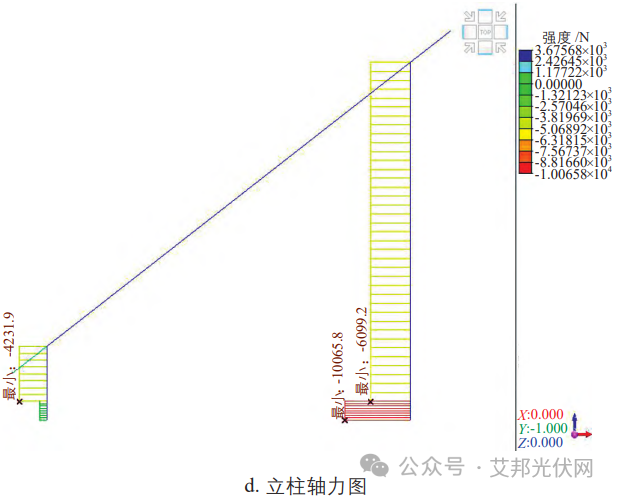

根据GB/T31539—2015,本文对复合材料光伏支架斜梁、横梁、斜撑和立柱构件进行了承载力验算,验算结果如图3所示。

图中多个最大/小值为同一构件的不同截面所对应的值。

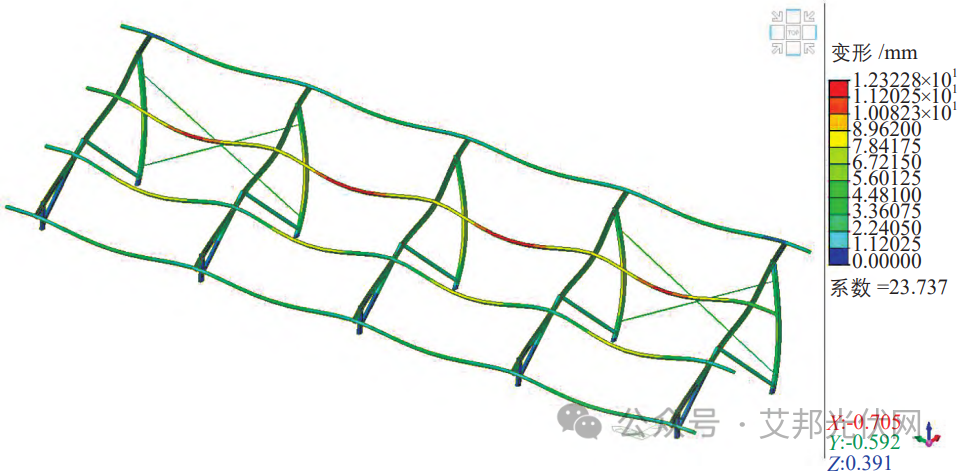

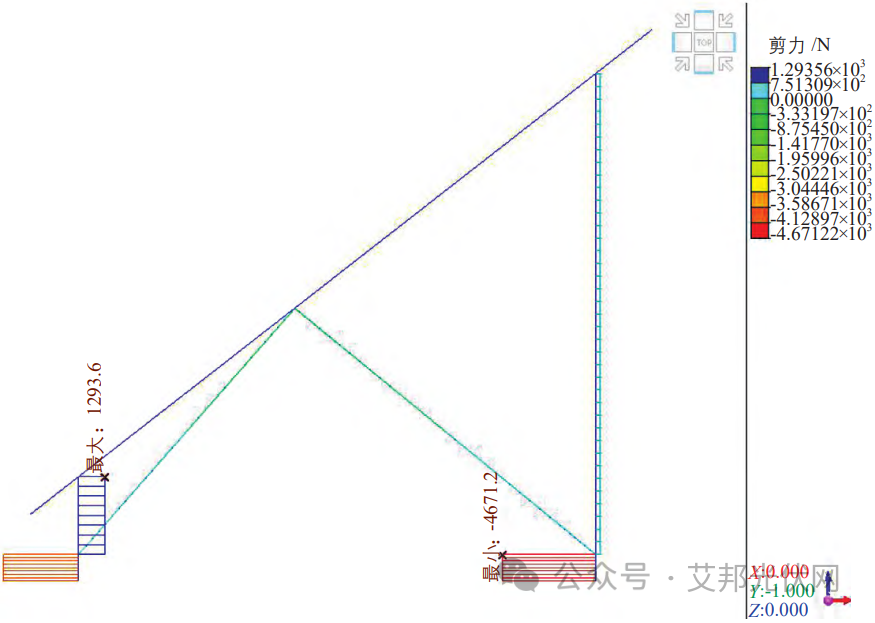

对复合材料光伏支架结构进行了变形验算和立柱连接点剪力验算,验算结果如图4、图5所示。

图4 复合材料光伏支架结构的变形验算结果

图5 立柱连接点剪力验算结果

根据以上验算,复合材料光伏支架在斜梁处的变形位移较大,适当调整立柱和斜撑位置后,斜梁构件相对最大位移满足要求。

立柱开孔处有应力集中,构件最大剪力或最大轴力均小于材料的承载力设计值。

综上所述,复合材料光伏支架通过合计设计,在光伏组件自重、风荷载、雪荷载共同作用下的强度和稳定性均满足相关规范和正常使用的要求;并且强度和稳定应力存在较大安全余量,可以在一定程度上抵抗极端恶劣工况给复合材料光伏支架和光伏组件带来的破坏。

复合材料光伏支架与钢材光伏支架设计的区别及应用关键点

与钢材相比,纤维增强复合材料的优势是具有可设计性,可根据使用要求,进行承载力极限状态、正常使用极限状态、疲劳计算等设计。

有耐久性能要求时,材料应进行耐久性设计,并进行相应耐久性试验;有热工要求时,材料热工设计应符合设计文件规定的热工指标要求;有阻燃性能要求时,应对材料采用阻燃树脂或添加阻燃剂、材料表面涂覆防火涂料或设置阻燃隔热板;有特殊耐火要求时,构件或结构应进行耐火极限试验;有耐磨要求时,材料应进行耐磨设计,例如采用在树脂中添加耐磨填料、表面覆膜或喷砂等措施。

本案例研究的是双立柱光伏支架,立柱连接在斜梁下面,拉挤型复合材料的强度较高,弹性模量相对较小,斜梁固件的变形为设计控制的主要要素。

相比于钢材斜梁,纤维增强复合材料斜梁在弯曲荷载下,除了可能发生由材料强度破坏引起的梁结构失效外,还可能发生梁构件的整体失稳或局部失效。

根据本案例计算结果,钢材斜梁悬挑至约600mm可满足计算要求,而纤维增强复合材料斜梁悬挑需要减少到约200mm才可满足计算要求。

与钢材光伏支架不同的是,纤维增强复合材料光伏支架连接节点一般采用螺栓连接,螺栓开孔处均有应力集中,纤维增强复合材料的横向弹性模量和剪切弹性模量相对较低,螺栓挤压后,易发生剪脱破坏。

在连接节点处加大垫片,同时调整螺栓孔大小,可提高螺栓抗挤压强度。

由于外露纤维增强复合材料在长期使用后,会产生部分粉化现象,因此为了保证复合材料在外露结构中的耐久性,对材料最小壁厚的要求为:任一壁厚不应小于3.0mm,不满足壁厚要求的部分不计入受力面积。

纤维增强复合材料需要进行材料耐久性检验,目前耐久性检验项目一般包括耐水性能、耐碱性能、紫外线耐久性能和冻融循环耐久性能;试验后强度保留率均不应小于85%。

纤维增强复合材料的拉伸破坏属于脆性破坏,不同于钢材拉伸变形时会出现屈服平台,脆性破坏是突然地。

拉挤型材受拉构件的承载力取决于其组成材料的力学性能、纤维排布方式、构件腹板与翼缘交界处的纤维连续性,以及螺栓孔导致的截面面积。

设计纤维增强纤维增强复合材料截面时,将转角处设置倒角,可防止局部应力集中;在倒角处设计布纱,可防止出现富树脂区等缺陷。

纤维增强复合材料抗拉强度和材料密度比较大,光伏支架轴心受压构件容易产生局部失稳。

钢材光伏支架受压构件局部失稳主要受截面板单元的宽厚比影响,复合材料光伏支架各构件需进行承载力和变形验算,对于主要承担扭矩的构件,可采用方管、圆管等闭口截面,控制受扭承载力。

纤维增强复合材料为各向异性类型的材料,纵向强度比较大,横向强度比较小,因此复合材料光伏支架结构构件应进行强度、稳定性和变形计算。

纤维增强复合材料的连接形式有螺栓连接、粘接连接和胶栓混合连接,主要受力构件之间一般采用螺栓连接,可靠性较高;粘接连接一般用于较小构件的连接,强度相对较低;胶栓混合连接较为理想的连接方式,强度、刚度可靠性均较高及推荐用于重要构件的连接。

通过材料抗拉试验表明,在一定范围内加大垫片及连接件的夹紧力,可以提高连接节点的抗拉强度,因此,在连接节点设计上可加大连接件与纤维增强复合材料的接触面积。

本文运用MIDAS软件进行纤维增强复合材料光伏支架的结构建模分析,通过与钢结构光伏支架的对比试验和结构计算,得到以下结论:

1)玄纤和玻纤增强复合材料通过合计设计,可以满足光伏支架的各项基本要求,具有较高的强度及较好的稳定性。

2)光伏支架用的纤维增强复合材料,应通过试验测试确定材料性能,通过合理的分析确定构件的承载力设计值,同时材料需要按照服役环境要求,进行防腐、耐候、热工、绝缘、耐火、耐磨设计。

3)复合材料光伏支架不能直接借用钢材光伏支架的成型设计,需重新进行复合材料结构设计计算,进行构件承载力与变形验算、整体稳定性验算,以及受弯受剪局部验算。

4)在复合材料光伏支架结构计算中,玄纤和玻纤增强复合材料强度上有较大的安全余量,但连接节点采用螺栓连接时,开孔处有应力集中,易发生剪脱破坏,可通过增大连接节点处垫片,加大接触面,避免应力集中,同时调整螺栓孔大小、端距比、宽度比等措施,提高螺栓抗挤压强度。

资料来源:《光伏支架用纤维增强复合材料的设计和应用研究》王伟,杨建林,魏志强,杨思贤,兰州电力修造有限公司

艾邦建有光伏边框、支架交流群,已有天合光能、晶科、亿晶光电、德毅隆、沃莱、博菲电气、爱康、振石、桐昆、福膜、云晟、恩贝斯、广东仁达、江阴科诚、鑫四通、科思创、万华、立邦、百昊威等复合材料光伏边框、支架生产企业及拉挤设备、喷涂设备、聚氨酯树脂、玻纤、聚氨酯水性漆等产业上下游企业加入,欢迎扫码加入群聊!

复材光伏边框需喷涂,12家水性聚氨酯涂料企业介绍

复合材料光伏边框趋势渐成,20家企业秣马厉兵!

原文始发于微信公众号(艾邦光伏网):光伏支架用纤维增强复合材料的设计和应用研究