半片组件电池间空隙增大,照到背板经玻璃反射到电池的光略有增加;电池片电流越高,使用半片技术带来的价值越大。

-

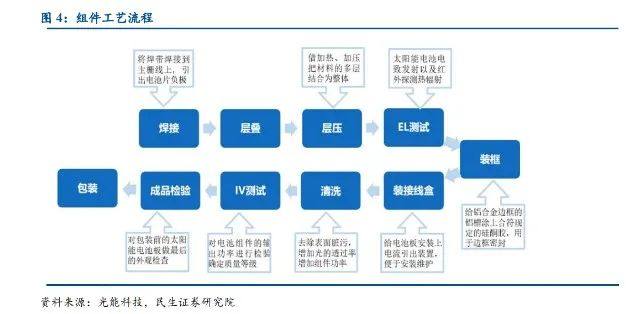

串焊

-

叠层

-

层压

-

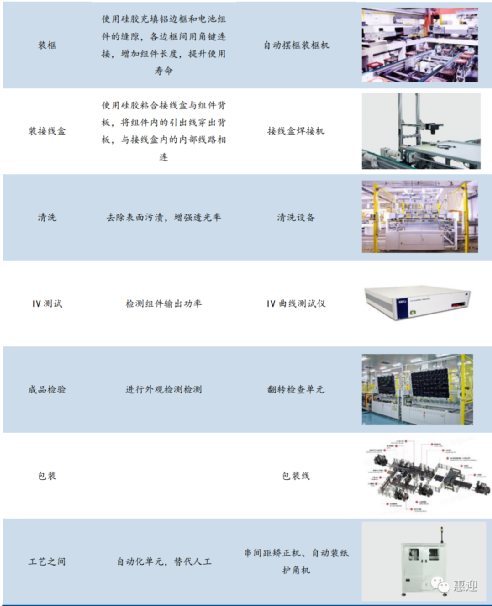

装框

-

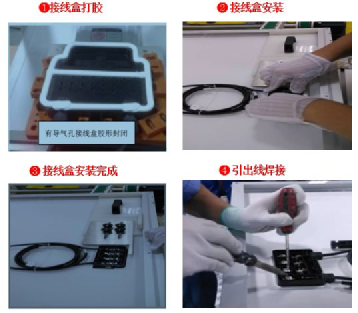

安装接线盒

-

固化

-

测试

绝缘耐压测试——测试边框与内部带电体(电池片、焊带等)之间在高压作用下的安全性;

接地连续性测试——测试边框与地之间的电阻,以确定边框接地性能是否良好;

IV测试——测量电性能参数确定组件的档次

-

工业机器人将书本大小的单片光伏电池放入生产线。 -

将摆放好的光伏片进行粘胶、焊接,一排12片进行焊接与切片。没有机械化以前大概要四五个人同时作业。 -

对焊接好的光伏电池进行质检完,没有质量问题的直接送入下一道工序,进行排列组织。

-

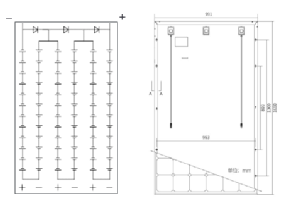

将每列12片的光伏电池排成6排为一组。 -

进行加热刷胶贴膜。

-

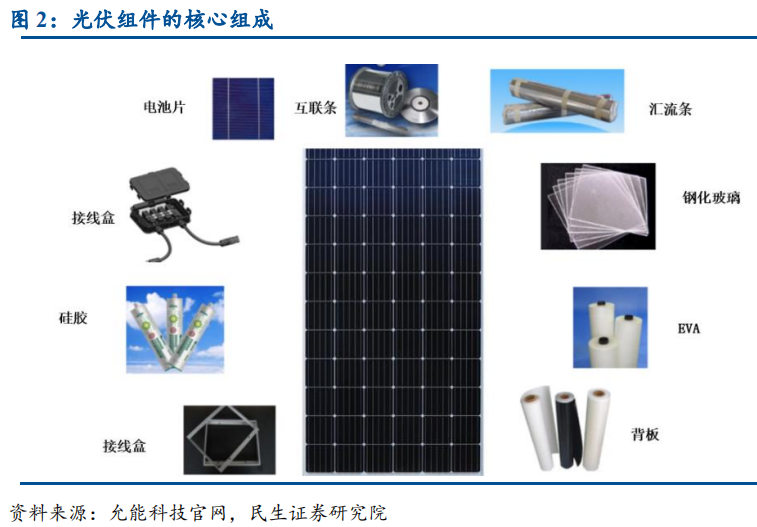

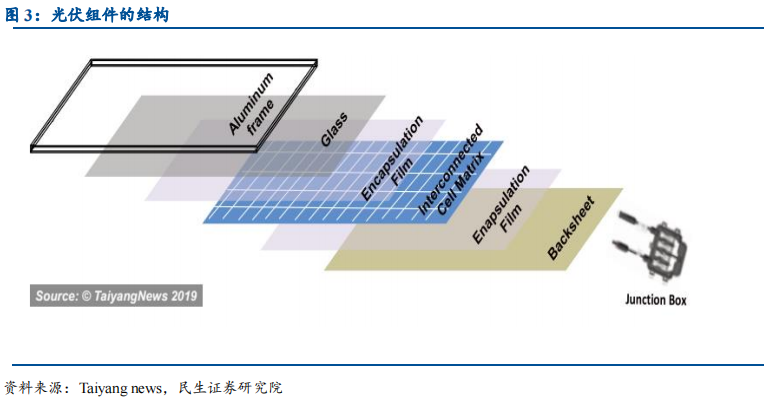

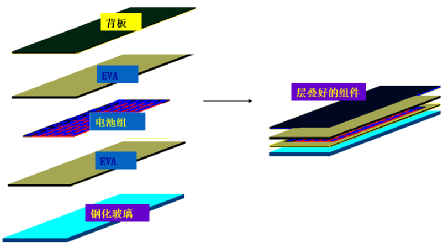

第一层是玻璃层,第二层是EVA,中间是光伏电池片,第四层也是EVA,第五层是背板,用于防水、防腐蚀。

-

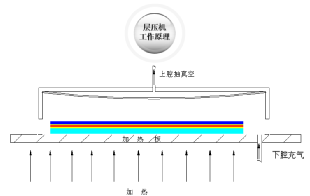

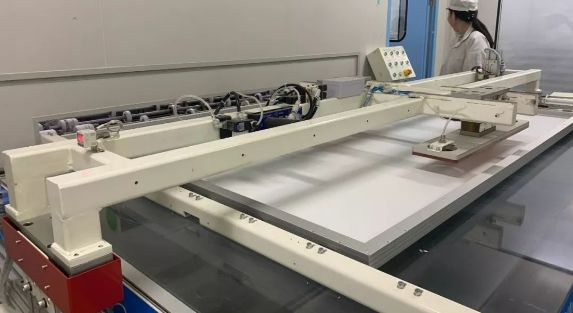

一组单晶光伏组件有5层。进行层压,使5层材料“熔”为一体。

-

压层后经过4个小时的冷固后,需要人工进行除尘,对边角进行检修。

-

对生产出来的光伏组件模拟阳光,进行功能检测。

-

进行最后的检测与封装。

END

活动推荐:2022年光伏与储能材料论坛(10月20日 苏州)

2022年10月20日

苏州日航酒店

苏州市虎丘区 长江路368号

| 序号 | 演讲议题 | 演讲企业 |

| 1 | BIPV建筑光伏一体化组件用特性材料 | 固德威 |

| 2 | 透明塑料替代玻璃用于柔性光伏组件前盖板 | 江苏中天科技 |

| 3 |

先进光伏背板的开发及应用 |

易昇光学 |

| 4 | 以塑代铝:高分子材料替代金属用于光伏边框 | 浙江德毅隆 |

| 5 | 不同应用领域光伏接线盒及连接器的要求和选材 | 光之星 |

| 6 | 新一代硅PC材料在光伏连接器中的应用 | SABIC |

| 7 | ENGAGE PV POE赋能高性能光伏组件 | 陶氏化学 |

| 8 | POE接枝在光伏封装胶膜中的应用 | 奥瑞邦 |

| 9 | 储能系统市场分析及选材方案 | 会通新材料 |

| 10 | 新型光伏胶膜的开发及应用 | 百佳年代 |

| 11 | 光伏的自动化生产工艺与设备 | 确认中 |

| 12 | 抗氧剂、光稳定剂等助剂在光伏胶膜中的应用 | 确认中 |

需要演讲的,请联系艾可,13312943232(同微信)

报名方式一:加微信并发名片报名

方式二:在线登记报名

https://www.aibang360.com/m/100120?ref=172672

原文始发于微信公众号(光伏产业通):光伏组件的生产制造流程及工艺

艾邦建有“光伏产业交流群”,群友有光伏电站、BIPV、光伏组件,电池片、背板,封装胶膜,接线盒、接插件、光伏边框、光伏支架、逆变器、光伏玻璃等零部件以及EVA、POE、PVDF、PPO、PA、硅PC、PET膜、氟材料、光伏银浆、焊带、粘接剂等材料以及相关生产、检测设备的上下游企业。欢迎扫码加入探讨。

电站 光伏组件 硅片 电池片 单晶硅 TOPcon电池 PERC电池 钙钛矿电池 EVA胶膜 PVD设备 POE胶膜 封装胶膜 背板 异质结电池 CVD 接线盒 接插件 光伏逆变器 支架 玻璃 氟膜 PET膜 粘接剂 涂层 氟材料 应用安装 塑料 PPO PC EVA POE PA PVDF 弹性体 光伏边框 辅材 树脂 密封胶 有机硅 线缆 色母 金属材料 助剂 玻纤 银浆 热熔胶 胶带 铝银浆 石墨烯 零部件 PCB 塑胶制品 印刷设备 网版 高校研究所 加工助剂 自动化 光伏电池 加工组装 科研 代理 贸易 焊接设备 生产设备 检测设备 其他设备 多晶硅 焊带 电子元器件 其他 激光