TOPCon电池工艺一般为:先正面制绒、硼扩,再进行背面隧穿层、掺杂多晶硅层制备,之后再正面Al2O3膜层制备、正反面SiNx膜制备,最后金属化。

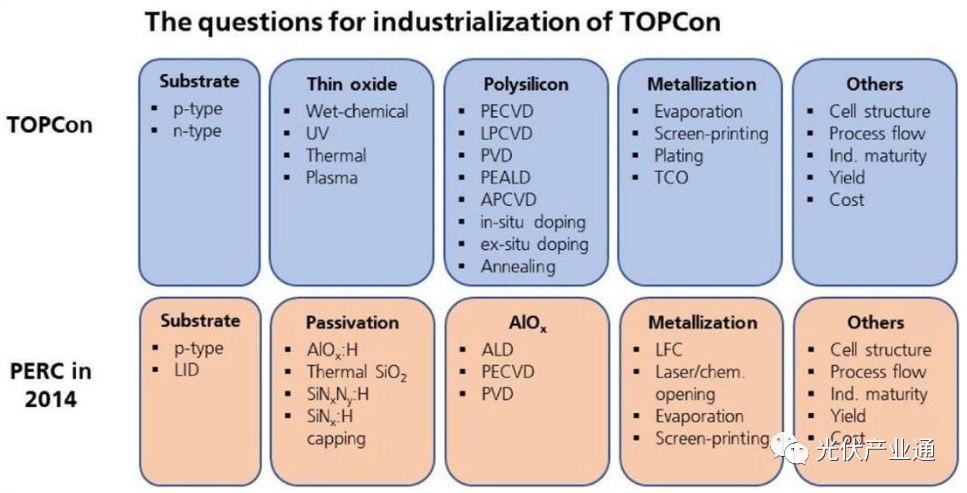

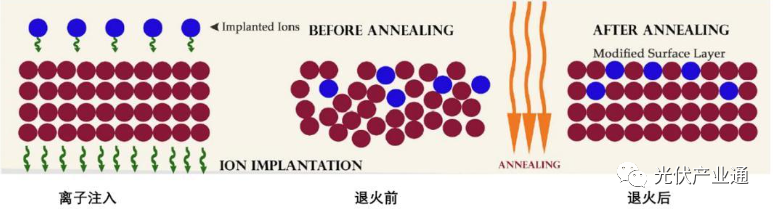

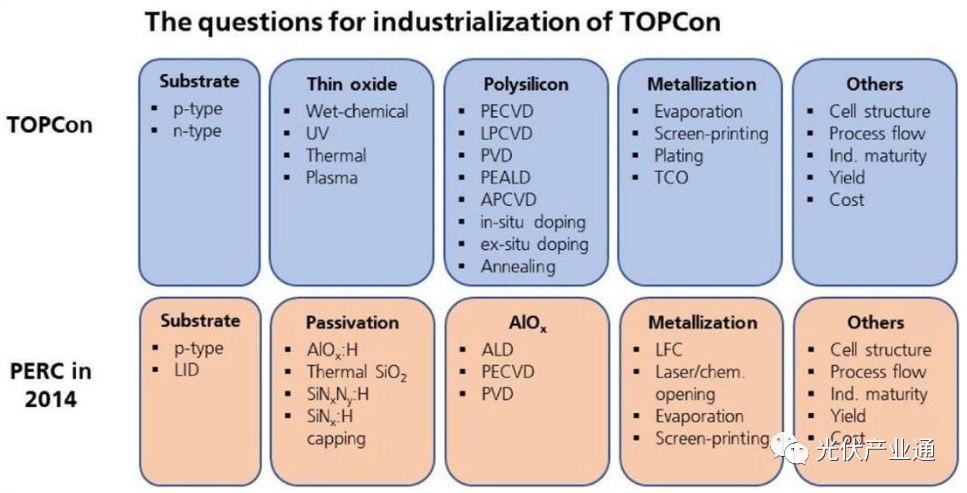

与PERC时代时工艺路线之争相似,TOPCon工艺路线同样存在诸多争议与分歧。

整体看,TOPCon工艺的核心争议在掺杂多晶硅层的制备方法上,分为LPCVD / PECVD / PVD路线。

隧穿层SiO2膜的制备方法可以是LPCVD、PECVD、ALD等方式;多晶硅层制备,从工序角度可分为原位掺杂、非原位掺杂。

原位掺杂,即在同一工步完成多晶硅层沉积、多晶硅层磷掺杂;非原位掺杂,即在多晶硅层沉积后,通过扩散炉或者离子注入的方法进行磷掺杂。

从制备方法上,多晶硅层制备可分为,LPCVD/PECVD/PVD/APCVD等;

制备多晶硅层,LPCVD工艺成熟,PECVD综合性能最佳

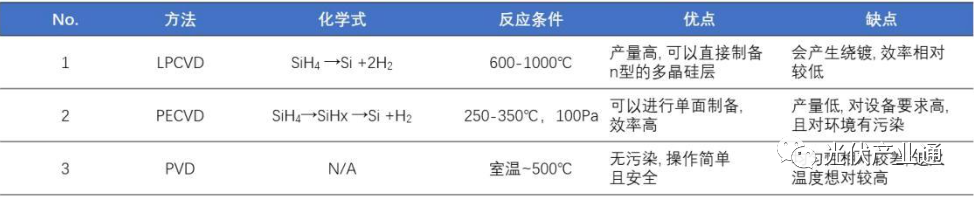

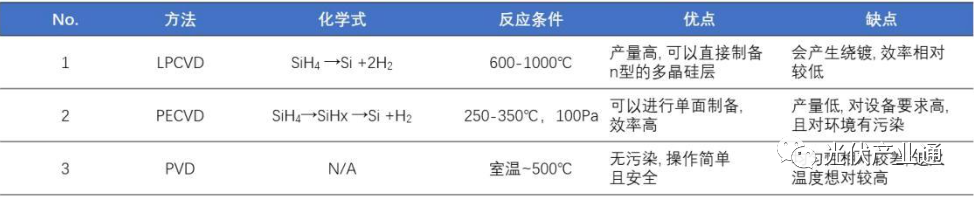

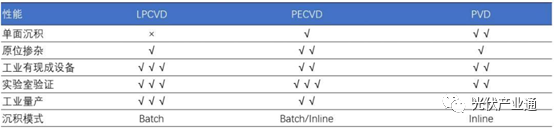

对于掺杂硅层,一般有三种制备方法.其中有两种属于化学气相沉积(CVD)方法:低压化学气相沉积(LPCVD)法和PECVD法.还有一种溅射法是属于物理气相沉积(PVD)方法。

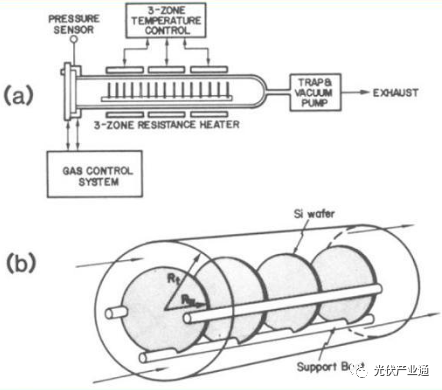

1)LPCVD法:主要应用硅烷(SiH4)的热分解来完成,反应温度约600℃;

2)PECVD法:硅烷SiH4在电离下,分解生产Si。反应温度较低,400℃以下,压力仅100Pa;

3)PVD法:物理过程,反应温度在室温到500℃之间。

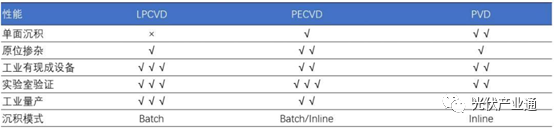

LPCVD技术最成熟,PECVD技术综合性能最强。

从工业技术成熟度看,LPCVD技术最成熟,无论是量产设备成熟度,还是实验室验证程度上看,LPCVD技术相比其他两条路线更为成熟;

从单面沉积角度看,LPCVD沉积技术是无方向性的,导致严重绕镀,而PVD技术可实现单面沉积,无绕镀现象;

从原位掺杂角度看,PECVD最适合原位掺杂,而LPCVD、PVD技术原位掺杂能力较弱,即掺杂难度大、或者掺杂后浓度不达标;

图3 对于多晶硅膜沉积,LPCVD/PECVD/PVD三条线路对比

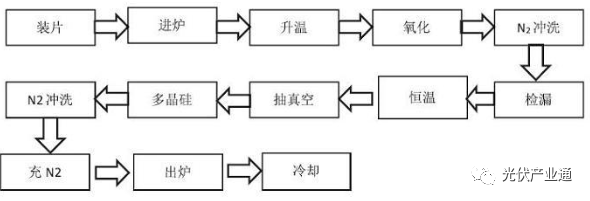

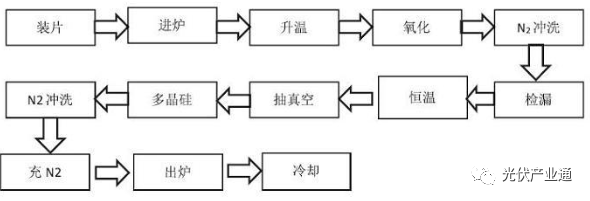

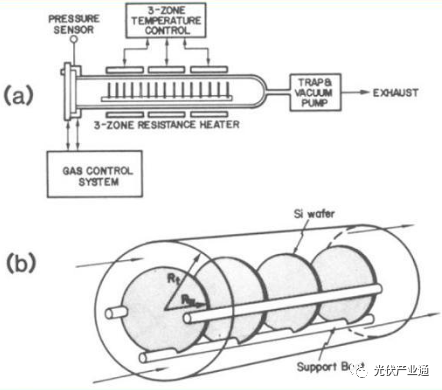

LPCVD能同时实现氧化层、本征非晶硅层,工业应用技术非常成熟。

LPCVD法均适用于氧化层SiO2、本征非晶硅层的制备,且两者反应温度相近,均在600℃左右。

以LPCVD法制备氧化层SiO2,以及本征非晶硅层a-Si工艺为例,实践中仅需要在两者反应中间,加入N2清洗、捡漏、抽真空等操作,即可在同一工步完成SiO2/本征非晶硅膜的制备。

图4 LPCVD法可实现制备氧化层、本征对晶硅层“二合一”

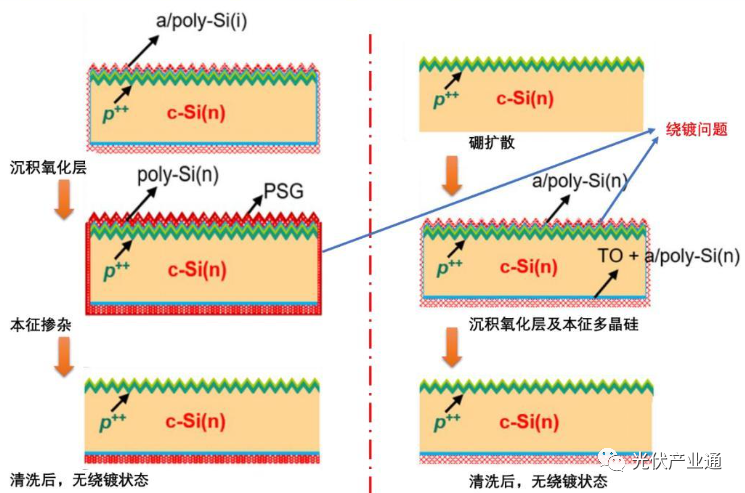

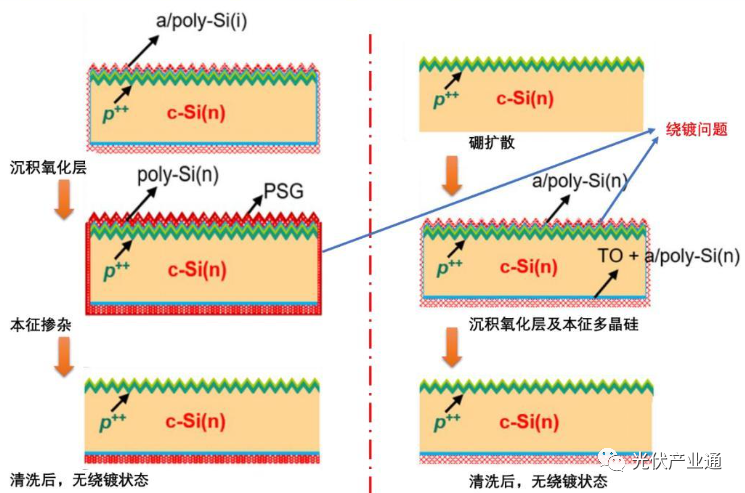

LPCVD沉积膜不具备方向性,因电池片立于石英舟之上,氧化层及本征多晶硅层也同样会附着在电池片的侧面及正面,形成包裹,即“绕镀”现象。

多余的隧穿层、掺杂多晶硅层必须被去除,因此后续需要引入“去绕镀”工艺,但LPCVD绕镀成为痛点的根本原因在于去绕镀较难控制,影响电池良率。

图6 LPCVD绕镀现象(左侧为本征掺杂,右侧为非本征掺杂)

LPCVD问题之一:清洗绕镀,可能导致去除不完全、或者掺杂多晶硅层遭刻蚀,影响电池效率;LPCVD法制备隧穿氧化层及掺杂多晶硅层,一般在磷掺杂后,再进行清洗绕镀。

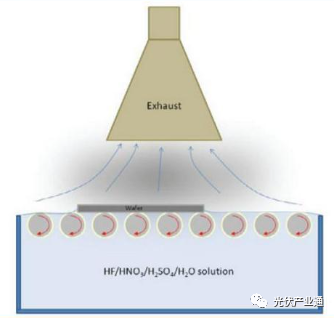

1)HF酸单面清洗,去除绕镀区域内的磷硅玻璃PSG(即正面、侧面);

2)KOH碱液双面清洗,去除绕镀区域内的掺杂多晶硅(即正面、侧面)。背面PSG层起到保护隧穿氧化层及掺杂多晶硅层作用;

3)HF酸双面清洗,去除绕镀区域内的SiO2(即正面、侧面)、背面PSG;

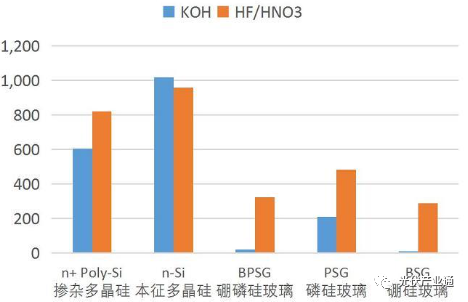

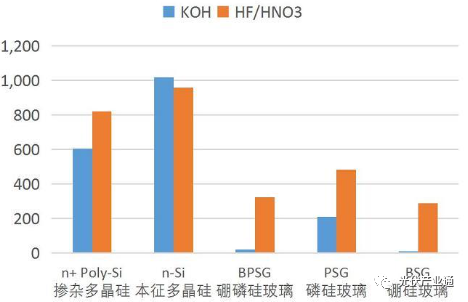

去绕镀“难”的根本原因:在第2步中,KOH双面清洗,去除绕镀区域多晶硅。

因KOH碱液刻蚀掺杂多晶硅速度604nm/min,大于刻蚀磷硅玻璃PSG的速度,后者为210nm/min。

但两者反应时间差很难有效控制,实际生产中可能导致:掺杂多晶硅层去除不完全,或背面起保护作用的磷硅玻璃被去除,导致背面掺杂多晶硅层被侵蚀,影响电池效率。

图8 清洗绕镀的原理是基于刻蚀剂对各膜层刻蚀速度不同

1)难以实现大于1020cm-3高活性的掺杂浓度(ND,act);

LPCVD原位掺杂中,掺杂浓度与膜的沉积速度是相制约的关系。

根据Kamins研究,多晶硅层中磷的活性掺杂浓度需达到1020cm-3,才能实现较低的复合电流密度J0、及较低的接触电阻ρc。

而磷的活性掺杂浓度ND,act与沉积速度成反向关系,即随着反应温度升高,膜的沉积速度增大,而磷的活性掺杂浓度降低。

根本原因在于,当反应温度越高时,硅烷SiH4分解速度越快,而PH3从膜表面的解析速度越快,两者共同作用下,则生成的掺杂层中,磷的活性掺杂浓度ND,act越低。

根据研究,LPCVD制备掺杂多晶硅层均匀性在+/-40%,远不及制备本征非晶硅层的均匀性。

LPCVD制备掺杂多晶硅层时,沉积过程不受晶片表面上化学反应动力学的限制,而是受反应物向表面传输的限制时,导致膜层均匀性大大下降。

根据WaqarAhmed,可以通过定制硅片的反应舱室去制备掺杂多晶硅层,但该定制化方法完全不能适用于量产。

图9 LPCVD原位掺杂中,掺杂浓度与沉积速度成反向关系

因此,LPCVD一般采用先沉积本征多晶硅层,再通过磷扩散或者离子注入的方式,进行多晶硅层的磷掺杂。

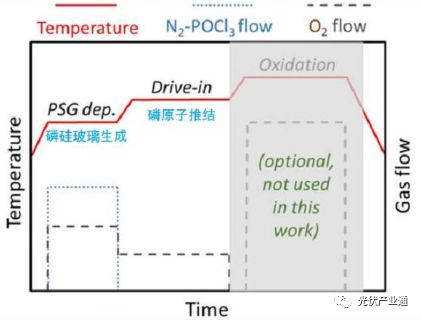

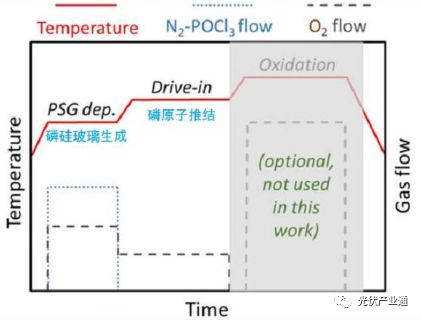

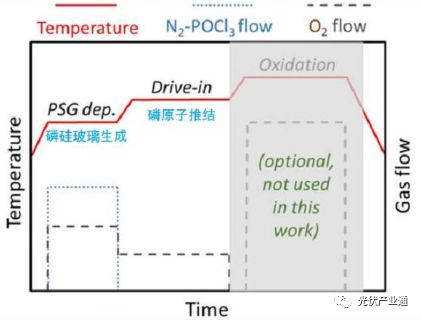

磷扩散的方法是以POCl3为气源,在700-850℃温度下实现分解、形成PSG,再在850-900℃、N2环境下中,保持30分钟,完成磷原子扩散。

多晶硅层在高温扩散炉中,能同步实现多晶硅的晶化处理,形成原子的规则排列,不需要后续退火工步。

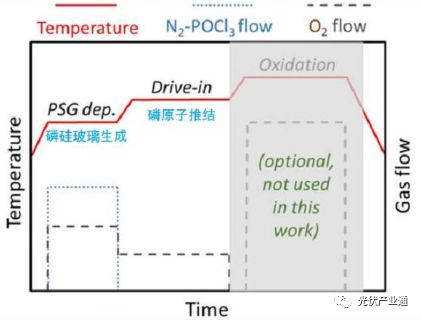

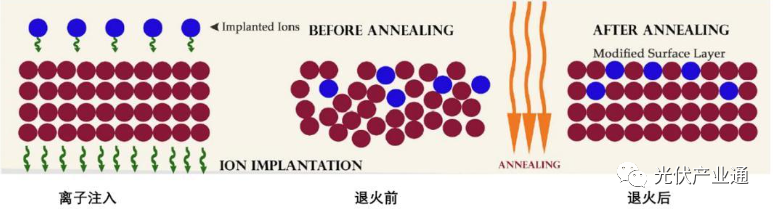

离子注入技术指真空中一束离子束射向一块固体材料,受到固体材料的抵抗而速度慢慢减低,并最终停留在固体材料中的现象。

实际运用中,采用等离子辅助法,以PH3为气源,经过电离,实现P原子注入多晶硅层。

LPCVD问题之三:LPCVD石英管出现炸裂,需要每15天清洗维护一次;

随着工艺生产的增多,这些薄膜越来越厚,当其达到一定厚度时,便会出现硅裂现象,从而导致淀积薄膜中出现颗粒物,或使石英管某端出现一定程度的下沉,造成淀积的膜厚出现不均匀现象。

因此,必须定期清洗石英管。通常用两套石英管和石英舟轮换使用,以缩短维护时间。

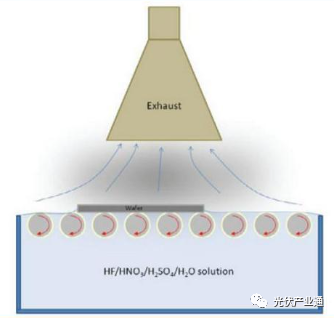

LPCVD石英管清洗方法:把反应管从设备上卸下来,采用HF酸或HF酸加HNO3腐蚀,还要用大量去离子水冲洗,然后烘干,过程负杂。

并且反应管较长,一般都长达1.5-2.5米,在清洗或装卸过程中稍不注意,就易损坏。

根据拉普拉斯数据,石英舟清洗周期为15天,且石英管寿命4-12个月,现阶段需要每年更换炉管2-3次,石英件成本在200万/GW。

原文始发于微信公众号(光伏产业通):TOPCon电池重要技术之一:LPCVD工艺介绍