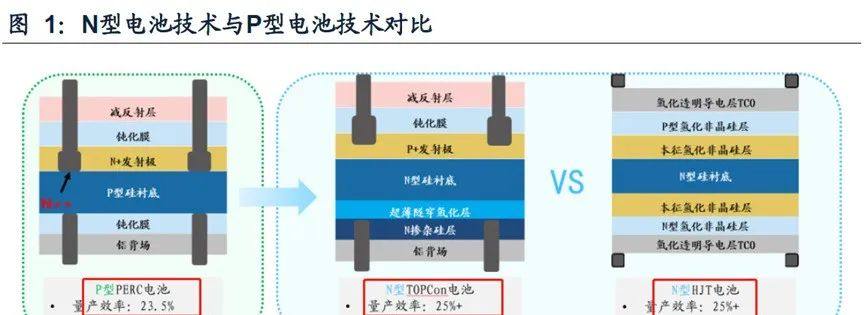

说到电镀铜,首先要将的是光伏行业技术的迭代。21年以来,随着P型电池逐步接近其转换效率,行业开始将注意力转向N型电池技术。N型TOPCon量产效率高于P型PERC电池,N型HJT电池,效率高于PERC电池,且降本提效路线明确,吸引各路玩家尤其是新玩家的持续大规模投入。

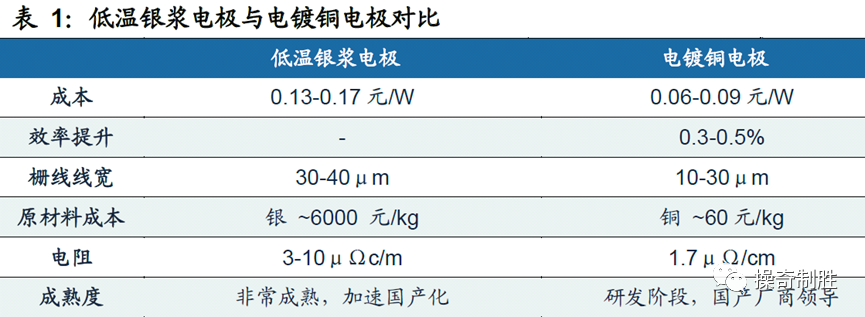

主流的HJT电池均使用低温银浆,因为低温银浆通过混合银粉和有机溶剂制成,接触性能较差,通过银粉的直接接触传导电流,导电性能较差,需要更多的银浆来增强导电能力。

但是铜导电性能更好,栅线更窄,高宽比更大,将有效提升转换效率。而HJT低温银浆电极一般在30-50μm,铜电机遮光更少,可释放电池片发电效率潜力,电镀铜有望将HJT电池转换效率提高到26%以上。

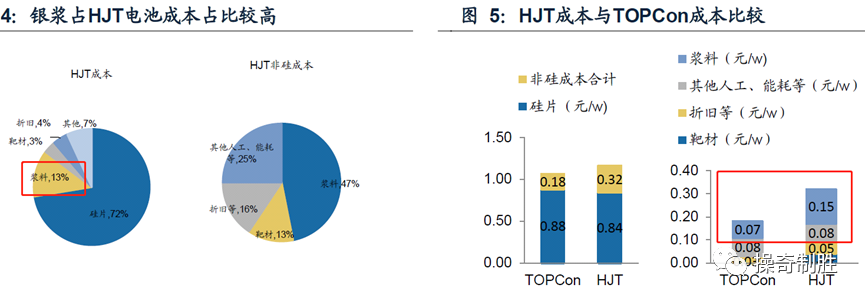

银浆占HJT电池成本20%左右,低温银浆目前主要依赖进口,成本较高,HJT电池单瓦浆料成本部约0.15元。银浆是HJT电池降本空间最大,最关键的部分。

电镀铜有望助力HJT降本。HJT电池电镀铜电极,实现去银化,未来有望将金属化成本降至0.06-0.09元/W。

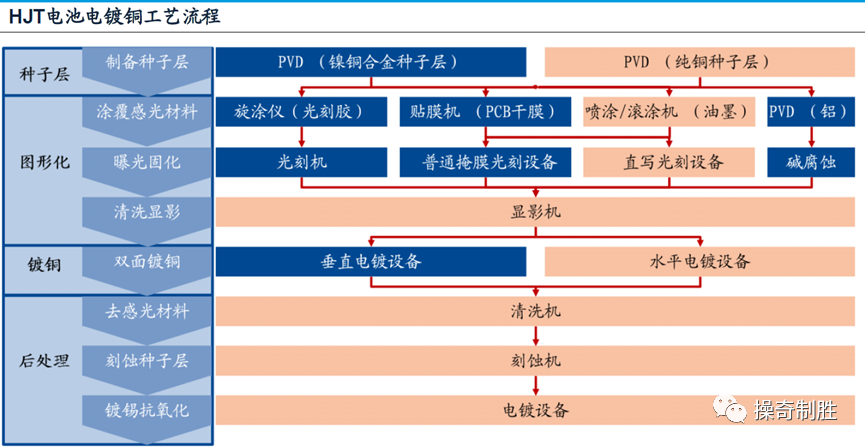

电镀铜线路工艺是借鉴PCB制备电路的方案。HJT电镀铜工艺包括四个大环节:

由于铜在透明导电层(TCO)上的附着性较差,容易造成电极脱落,

因此一般需要在镀铜前在TCO上引入种子层,改善电极的附着性能。

使用感光材料将HJT电池覆盖住,通过选择性光照,使得不需要镀铜

的位置感光材料发生改性反应,而需要镀铜的位置感光材料不变,不变的改性材料

在显影的步骤会被去除,在电镀时发生导电,而其他位置不会发生铜沉积。

浸泡在电镀设备的硫酸铜溶液中,通电进行电解,铜离子(Cu2+)被还原,在需要镀铜的电池表面沉积成铜,形成铜电极。

洗去剩余的感光油墨,刻蚀掉剩余的种子层,电镀锡抗铜氧化。

电镀铜图形化环节流程:(1)涂覆感光材料;(2)曝光固化;(3)清洗显影。

光刻步骤中,HJT铜电镀图形化环节有多种光刻方案选项:光学投影光刻、普通掩膜光刻、直写光刻等,各家分歧较大。目前直写光刻技术相对主流,国内厂商芯碁微装,捷德宝,太阳井等正在研发铜电镀用激光直写光刻(LaserDirect Imaging, LDI)设备。

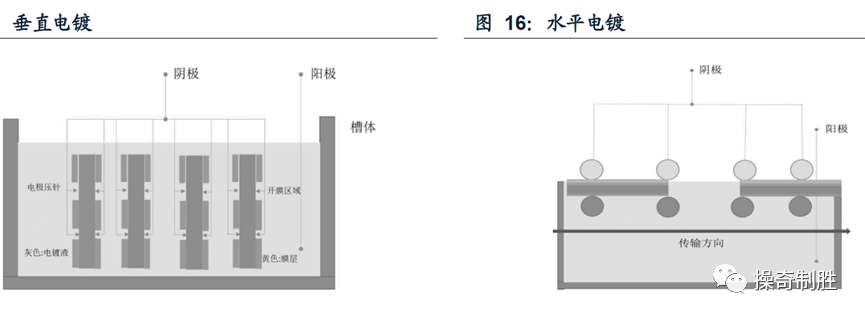

在光伏电镀铜工艺中,继承自PCB垂直电镀技术成熟,但存在稳定性、均匀性、产能偏低等问题,难以实现规模化的推广。

水平电镀设备的成熟度较低,还处于研发与验证阶段,具体电路设计,产能节拍,废水处理等问题仍需解决,前景较为光明。

目前市场银浆主流降本主流技术是银包铜,但是银包铜也存在一些主要的不足,例如效率低、价格高等。

原文始发于微信公众号(艾邦光伏网):电镀铜 — 可助HJT “导电性+降低成本”