太阳能作为清洁能源中一个重要的部分,已经越来越多地为人们所利用。通过光伏发电技术,可以将太阳能有效地转换成电能。在这个过程中,太阳能光伏电池组件是不可或缺的部分。

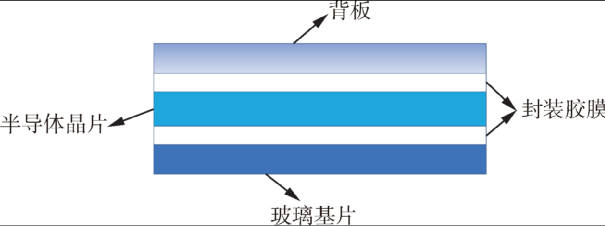

对于商品化光伏组件,通常硅晶片是核心的组成部分,在工业生产中,经常将其他部分与硅晶片组装在一起以达到实际应用的目的。在此组件中,封装胶膜起着至关重要的作用。它将各组件粘接在一起,确保太阳能电池正常工作。

EVA是一种新型的乙烯共聚物类材料,相较于传统的乙烯共聚物聚乙烯(PE)来说,EVA在分子链中引入了极性的醋酸乙烯(VA)单体。

这一做法改变了原来链中的规整性和结晶度,使得EVA的极性得到了提升,从而EVA的透明性、黏着性、阻隔性和防衰老性均有所提高。

同时EVA在加热熔融时具有较好的浸润性,冷却固化时粘接性、抗应力性和绕曲性都很出色,使其成为一种理想的封装材料,在夹层玻璃和太阳能电池组件中的封装方面有广泛应用。

然而,太阳能电池组件通常要求能正常工作25年以上的时间,在户外使用过程中温度和水分等因素对其中的封装胶膜影响是不可忽略的。由于EVA材料的耐候性、抗污染性欠佳,长时间工作后会发生老化、变黄,分子链聚合程度降低导致抗蠕性的降低,从而影响电池组的使用寿命,增加维护成本。

为解决这一难题,研究人员通常采用不同的改性方法来提高材料的拉伸强度、阻燃性能、抗紫外老化和粘接性能等,使其满足应用的需要。

近些年来,一些新型树脂材料和新型聚氨酯材料等成为了EVA的替代材料,逐渐应用在太阳能电池组件中。

而传统的玻璃/封装材料/太阳能电池片/封装材料/背板的结构也带来一些问题,如较为复杂的背板结构会使整个太阳能电池组件的制备流程更为繁琐,从而增加水或其他化合物侵蚀的风险,导致其使用寿命下降。

一些企业已经开始探索共挤背板的生产工艺,以解决上述问题可能对太阳能光伏组件的潜在影响。

随着使用时间增长,EVA胶膜会逐渐受到热量、氧气和水分的影响,不能很好保证太阳能电池组件安全平稳地工作。因此,如何对EVA进行改性成为目前研究的热门方向。

目前常用的改性方法有共混改性、填充改性、化学接枝法和化学交联法等改性方法。通过不同的改性方法来达到改善EVA材料的性质,从而提高其拉伸强度、粘接性能、阻燃性能和抗紫外老化性能等。

拉伸强度是表征材料抗拉伸的能力,也反应了材料在外力的作用下抵抗永久变形和破坏的能力。拉伸强度越大,表明材料在受力后发生弹性形变越小,同时抗拉性能也越好。太阳能电池组件对封装材料的拉伸强度要求较高,为此需要对EVA进行改性。

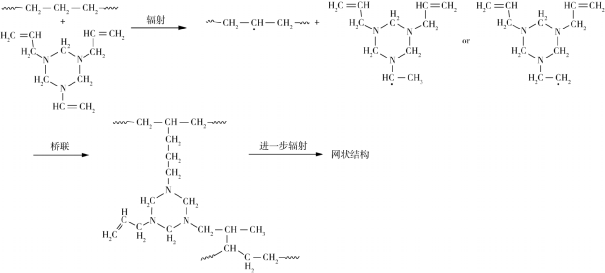

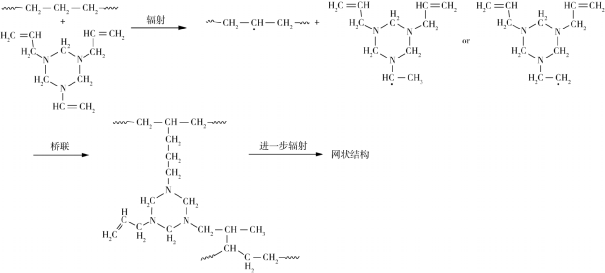

使用三烯丙基异氰脲酸酯(AIC)作为交联敏化剂,如图2所示。

图2 TAIC对EVA/PE⁃HD复合材料体系辐射敏化交联机理示意图

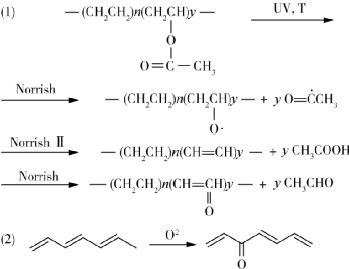

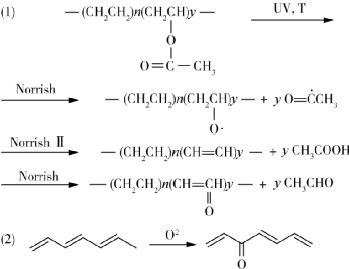

此外,户外工作时太阳能电池组件暴露在太阳光下,如图3所示,EVA分子链吸收辐照紫外光的能量而产生一系列的物理化学变化。

同时紫外光的能量高于EVA分子链的断裂能,致使老化速度进一步加快,使得EVA降解造成密封性变差从而影响电池性能。

所以研究合适的紫外吸收剂抑制EVA材料的光老化作用来提高太阳能电池组件的使用寿命具有重要意义。

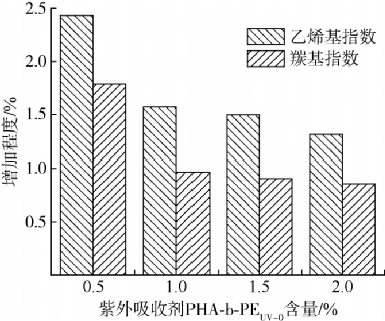

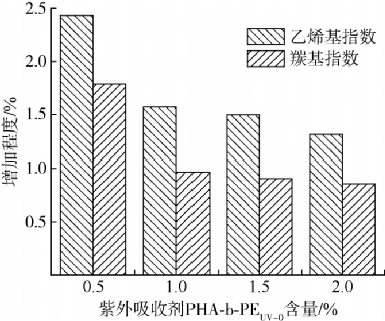

如图4所示,利用巯基⁃烯点击化学反应的方法合成的一种新型大分子紫外线吸收剂PHA⁃b⁃PEUV⁃0,由于该吸收剂分子链末端存在巯基,所以抑制了材料表面氧化和降解,将其添加到EVA基体材料中,即使用量较少也能使得EVA具有良好的抗紫外老化作用,如图5。

图5 添加不同PHA⁃b⁃PEUV⁃0含量的EVA材料在老化40d后的乙烯基指数与羰基指数

有很多类型的紫外线吸收剂也可被用于对EVA材料改性,如三嗪类、苯并三唑类、对氨基苯甲酸类和樟脑衍生物等,无机氧物类的紫外线散射剂如二氧化钛 (TiO2)和氧化锌(ZnO)等也可用于改性EVA材料,从而提高复合材料对紫外线的吸收能力,保护电池组件确保正常使用。

最后,EVA材料常作为太阳能电池组件粘接玻璃和背板的粘接材料。EVA的分子结构为线型,其分子热胀冷缩的现象是较为常见的。同时它属于弱极性材料,与玻璃等无机材料的粘接力较小,在长时间使用后边缘的部分容易出现脱落,且太阳能电池组件工作环境多样。为使EVA材料抵抗气候变化的影响,需要添加增黏剂对它进行改性,使得EVA与玻璃间的粘接性和持久性满足使用需要。

在改性过程中,增黏剂赋予了EVA分子的极性支链,大大提高了EVA的极性和粘接性。

将交联剂叔丁基过氧化碳酸⁃2–乙基已酯 (TBEC)和增黏剂萜烯树脂共同使用,如表1所示。

表1 萜烯树脂、TBEC和DCP对EVA同玻璃间黏结力学性能的影响

发现该混合体系对玻璃的剥离强度为6.83N/mm,剥离力达到159.71N,较纯EVA得到很大提升,证明了TBEC与萜烯树脂可以起到协同作用,使混合材料更好地与玻璃进行粘接。

封装胶膜是太阳能电池组件中的重要组成部分,随着科技的发展进步,人们开发出了一些较EVA性能更加优良的薄膜,如新型树脂薄膜、新型聚氨酯薄膜等。

同EVA相比,如表2所示,其耐湿热性、耐黄变老化性、透光性均有所提高,且在弹性、强度、耐磨性和化学稳定性等方面有着优异表现。

表2 一些可替代EVA的封装材料的性能特点

|

|

|

|

|

分子主链由氨基甲酸酯的重复结构单元组成,耐候性高、绝缘性好且化学稳定性好,具有较好的柔韧性。

|

|

|

通过缩合反应得到的一种热塑性高分子聚合物,在透明性、耐热性和成膜性具有优良表现,与非金属材料表现出较好的粘接性。

|

|

|

分子主链中含有无机键,侧链含有有机基团,具备良好的耐热性和疏水性且体现了较低的吸湿性。

|

|

|

其中所含的氟原子电负性,使得碳氟键键能大,从而具有优异的耐候性、出色的稳定性和较高的力学强度。

|

且EVA⁃玻璃封装体系相对较笨重,导致运输成本增加,安装和使用灵活性较差,所以电池和封装材料的薄膜化将成为新的发展趋势,更加轻便的太阳能电池也将逐步取代采用EVA作为封装材料的电池。

聚氨酯又名氨基甲酸酯,分子主链由氨基甲酸酯的重复结构单元组成,通常可用异氰酸酯和多元醇反应得到。它耐候性较好,通常被用于装饰和保护材料,温度的变化对其影响不大。

由于聚氨酯分子中含有极性基团,故对基材的附着力大,同时分子中存在的氨基甲酸酯使其生成氢键,进一步增大了分子间的作用力,断裂伸长率有所提高,因此具备了优良的耐磨性和出色的柔韧性。

此外,聚氨酯的绝缘性能好,可作为电子器件的保护涂层以及外包材料。且它的化学稳定性好,可以承受酸碱盐等的侵蚀,可以作为防腐层来保护太阳能电池组件。

表3 不同的新型聚氨酯材料的性能特点

|

|

|

|

|

|

|

不易挥发,原料选择范围大,适合大型产品的生产,其韧性较好、耐磨性优良,可在高低温条件下使用。

|

|

|

分子呈线型,化学交联较少,对温度的变化不敏感,具有较好的耐腐蚀性、抗水解能力和耐霉菌性。

|

|

|

力学性能稳定,可长时间保持一定的流动性,耐油性和抵抗化学品侵蚀的能力出色,气体渗透性低。

|

|

|

|

无需添加交联剂得到相应的水性聚氨酯就可使用,易储藏、稳定性好,耐酸碱腐蚀,可在较大温度范围内工作。

|

|

|

必须添加交联剂使得聚氨酯原料与其构成双组分才可使用,固化后流动性较好,易复原,耐油性优良,柔韧性较高。

|

|

|

|

具有传统聚氨酯优异的力学性能,透明型好,具有良好的光学性能,防水性较好,可在高温条件下工作。

|

TPU在常温时表现出橡胶的高弹性,高温时则表现出材料的可塑性。

透明型聚氨酯兼具了传统聚氨酯的优秀属性和良好的光学性能,被用于涉及到光学、防护等高科技领域,受到众多科研工作者的青睐。

双组分聚氨酯通过含有异氰酸酯的固化剂和含有活泼氢的树脂合成。

EVA封装胶膜经过30余年的发展技术日趋成熟,其成本低廉,在市场占据了相当大的份额,是当今主流的太阳能电池封装材料。然而它抗老化能力差且较容易黄化,给使用带来不便,难以满足预期使用寿命。

PVB作为太阳能电池另一种常用的封装材料,开始逐渐地替代EVA作为封装材料。

PVB是一种热塑性高分子聚合物,它通过聚乙烯醇和正丁醛在催化剂条件下缩合而成,拥有着良好的防水性、耐热性和抗紫外性,耐老化性和稳定性也较EVA有所提高。同时它易于成膜,与其他无机材料如玻璃等能很好的粘接,已经被广泛应用于光伏封装、建筑、汽车等领域。

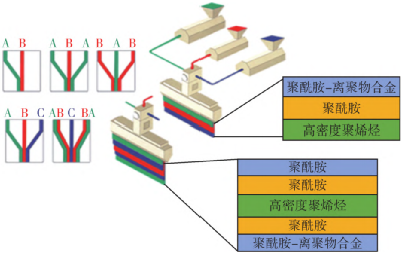

共挤背板中所使用到的共挤工艺是当下塑料工业中先进的加工方法之一,共挤工艺可以制备多组分的复合材料制品,如复合薄膜和复合板材等。

通过数台挤出机,能将多层具有不同特性的物料在挤出过程中相互复合在一起,从而使得所制产品同时兼有不同材料的优良特性,性能上取长补短,能达到为了满足特殊要求所具备的性能、外观、对于氧气和水分的阻隔能力、保温性、热粘接能力、强度和柔韧性等一系列优良性质。

这些具有多种优点的多层复合材料可以应用于许多领域中,同时在制备时可以大大降低产品的生产成本、简化仪器的操作流程和降低设备投资,而且生产复合的过程中不涉及使用化学溶剂,是一种环境友好型的技术工艺。

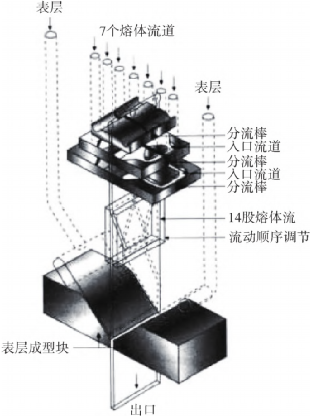

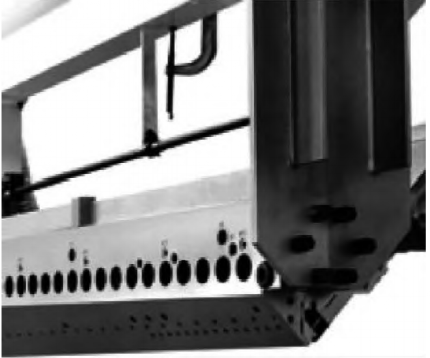

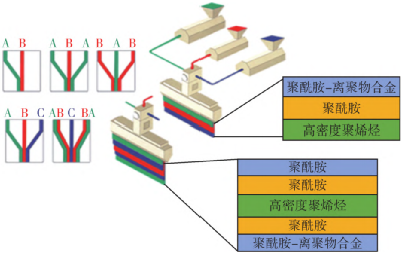

用于挤出复合薄膜的挤出机头有2种形式,即多流道式共挤出机头和喂料块式共挤出机头。

如图6所示此种方法适用于流动性和加工温度相近的材料,具有一定的局限性。

如图7所示,这种工艺需要配备11台挤出机同步挤出,可实现生产400余层乙烯⁃乙烯醇共聚物(EVOH)流延阻隔薄膜。

随着技术的发展,挤出机向着节能降耗和多功能化的方向发展。

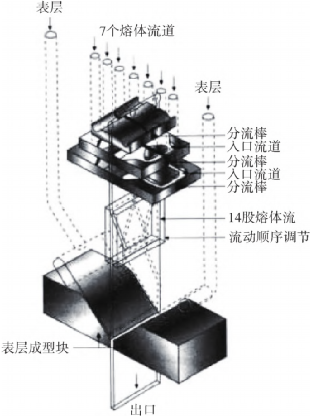

共挤背板就是将多种热塑性树脂,通过多台挤出机分多层通过同一个模头一次成型的背板新技术,其制备示意图如图8所示。

相较于层压工艺,共挤背板的聚合物层以熔融状态结合、粘接并挤压在一起,在加工过程中可灵活改变层厚,避免多工序生产,故聚合物组分的流变性是限制共挤背板材料选择的一个因素。制造的背板具有层间黏接力好、生产工艺简单、生产环节避免溶剂型胶黏剂的使用,无溶剂挥发,不会产生环境污染、材料可回收利用等优点。

将EVA、PET和EVA分别提供给3台挤出机,使用分层模头来进行3层组分共挤结合成膜从而形成上层背板层,使用聚偏氟乙烯(PVDF)和聚甲基丙烯酸甲酯(PMMA)分别提供给2台挤出机经分层模头来实现2层组分共挤成膜,以此形成下层背板层。

同时通过在2个背板层间设置反光层的夹层构造方式,使进入其中的太阳光进行聚光反射,增加了透光度,从而对太阳能电池板进行二次照射,改善了光伏电池组件的转化效率。

一种无氟多层共挤的太阳能电池背板材料,将改性聚碳酸酯层分别作为耐候层和粘接层,聚对苯二甲酸丁二醇酯作为中间层,通过双螺杆挤出机挤出后采用多层共挤装置进行共挤挤出,从而达到相邻两层之间的黏结。

在此工艺中没有使用含氟材料和粘接剂,生产出来的共挤背板光学性能优异且成本低廉,复合膜的拉伸强度和柔韧性均得到显著改善,高耐候性和抗水解性得到保证,延长了太阳能电池组件的使用寿命,在制备方法上较为简便,可以考虑进行大规模生产,具有良好的应用前景。

EVA的耐候性不佳、易老化等缺点需要经过各种改性后才能更好应用于太阳能电池背板的粘接材料中。共混改性通过几种材料不同比例的混合来提高EVA复合体系的拉伸强度、阻燃性能、抗紫外老化和粘接性能,更好地满足应用需求。

相较于填充改性、化学接枝法和化学交联法,它操作简单,无需繁琐的后处理步骤,成为众多研究者们提升EVA性能的选择之一。

新材料的不断涌现促进了粘接材料的多样化,未来太阳能背板粘接材料将不仅仅局限于EVA,还将向着聚氨酯材料、PVB、PDMS或树脂类材料发展,它们的理化性质较EVA有明显改善,可作为EVA的替代材料在太阳能电池组件中使用。

目前,针对一次成型的共挤背板已经有国内外厂商在进行研究和试产,由于技术垄断和经济逆全球化的影响,能大规模批量生产使用的背板还较少,共挤背板产业发展速度较慢。

面对国外厂商的技术管控,应加大国产化研发力度,对于共挤背板技术需要持续深入研究。

在寻找和研制更廉价且高性能原材料的同时,应尽量避免含氟材料的使用,努力做到环境友好型的共挤背板。同时,国内厂商也应与外国科技企业持续深入沟通,开展广泛的交流合作,冲破技术阻碍,实现新型共挤背板完全国产化,提升我国光伏产业综合竞争力。

艾邦建有“光伏产业交流群”,群友有光伏电站、BIPV、光伏组件,电池片、背板,封装胶膜,接线盒、接插件、光伏边框、光伏支架、逆变器、光伏玻璃等零部件以及EVA、POE、PVDF、PPO、PA、硅PC、PET膜、氟材料、光伏银浆、焊带、粘接剂等材料以及相关生产、检测设备的上下游企业。欢迎扫码加入探讨。

推荐阅读:

原文始发于微信公众号(光伏产业通):光伏背板粘接材料和共挤粘接技术