聚烯烃(PO)膜用作光伏背板的内层材料,既能降低成本,又能提供良好的水汽阻隔,但在耐紫外性能方面需要予以强化。

研究了不同品牌型号的受阻胺光稳定剂和不同种类的紫外吸收剂对PO膜耐紫外性能的影响,并对改性PO膜与乙烯-醋酸乙烯酯共聚物(EVA)胶膜的粘结力情况进行评估和分析。进一步研究了树脂体系中聚乙烯(PE)、聚烯烃弹性体(POE)和二氧化钛(TiO2)无机填料含量对PO膜耐紫外性能的影响。

结果表明:增加光稳定剂含量可提高PO膜耐紫外性能,但PO膜与EVA胶膜的粘结力降低;合理增加PE的含量,PO膜与EVA胶膜的粘结力和耐紫外性能均有所提高;增加POE含量对于PO膜的耐紫外性能不仅无明显改善效果,还会造成PO膜与EVA胶膜间粘结力不稳定;TiO2含量对PO膜耐紫外性能及PO膜与EVA胶膜间粘结力的影响在趋势上与光稳定剂类似。

聚烯烃(PO)是一类产量大、应用广泛的高分子材料。聚丙烯(PP)是聚烯烃材料中主要产品之一。在户外应用时,日光中的紫外线会导致PP的光降解。

原因在于PP分子链上存在大量叔碳原子,在有氧的情况下,紫外线辐照能量可以将叔碳原子上的氢脱除成为叔碳自由基。

氧化后的PP会出现变脆、表面龟裂、发黄褪色等问题,使材料的使用寿命缩短,从而限制PP复合材料在电子、机械和光伏建筑一体化等高端领域的应用。目前PP的光老化研究已成为聚烯烃材料应用领域的重要问题。

为了提高PP的耐紫外线性能及其使用寿命,在材料加工过程中向PP树脂体系引入一些诸如抗老化功能的助剂,是一种行之有效的策略。

光伏背板是光伏组件的重要组成部分,通常背板膜由外到内依次为耐候层、绝缘层和粘结层。

随着背板产业的发展,粘结层依次经历了氟树脂膜、氟碳涂料和无氟PO/PE膜几个阶段。改性后的PO膜不仅能降低成本,而且能提供良好的水汽阻隔。然而PO膜在耐紫外性能方面还需要提升,以满足光伏组件服役多年的使用需求。

PO膜可采用多层共挤结构,其中直接接受太阳光辐照的为热封层,向该层添加防老化剂和钛白粉可以显著提高膜的耐紫外性能,但热封层树脂体系与添加剂的兼容性不佳时会造成粘结力降低,此外增加助剂和钛白粉的用量会使成本增加。

因此,在不显著增加成本的条件下,为了提升PO膜的耐紫外性能,需要对热封层配方进行综合考量和系统优化。

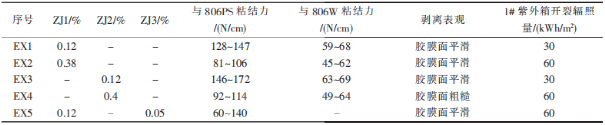

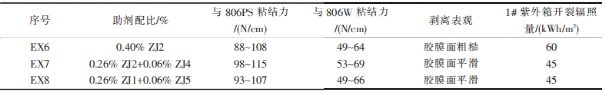

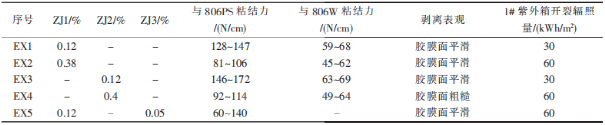

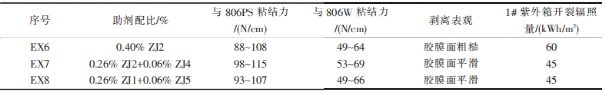

选用相同配比的热封层基料,添加不同种类和比例的光稳定剂,制备成膜后评价其与EVA的粘结力情况和耐紫外老化性能。结果见表1。

表1不同光稳定剂配方对PO膜抗紫外性能和层间粘结力的影响

注:1.30%PE+10%POE1+BPP(热封层);

2.1#紫外箱存在光源破坏力过大的问题,仅用于横向比较。

从表1可以看出,随着光稳定剂添加量的增加,EVA与背板的粘结力均减小,使用806PS胶膜时减小更为明显。ZJ2在与EVA粘结力方面略有优势。

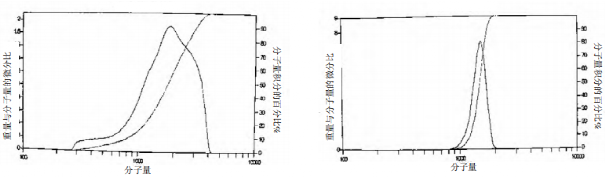

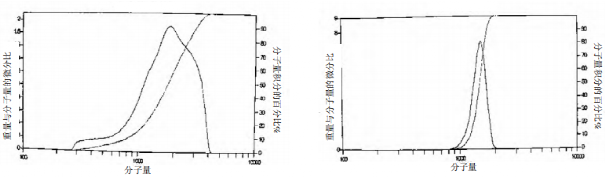

原因分析:如图1所示,光稳定剂ZJ1的分子量虽然在3000左右,但是分子量分布较宽,有一部分聚合度比较低的小分子,当添加量较多时,小分子会对粘结力造成负面影响;

而光稳定剂ZJ2分子量分布非常窄,增加其用量不会引入过多的小分子,因此在粘结力稳定性方面具有一定的优势,但当其用量提高到0.4%时,在进行EVA剥离力测试时会导致胶膜表面变粗糙,影响粘结力的稳定性。

ZJ1和ZJ2在紫外老化方面性能相当。ZJ3是一种小分子光稳定剂,对于PO膜的耐紫外性能有提升效果,但仅加入很少量就会造成EVA粘结力大幅度波动。

图1光稳定剂分子量分布图(左:ZJ1;右:ZJ2)

选用相同配比的热封层基料,添加不同种类和比例的紫外吸收剂,制备成膜后评价与EVA的粘结力情况和紫外老化情况。结果见表2。

表2不同紫外吸收剂配方对PO膜抗紫外性能和层间粘结力的影响

注:30%PE+10%POE1+BPP(热封层)。

PO膜热封层较薄,厚度仅为10~12μm,紫外线会穿透热封层到达芯层,芯层由聚丙烯构成,对紫外线尤其敏感,理论上加入一定量的紫外吸收剂能够对芯层起到一定的保护作用,同时紫外吸收剂的加入在一定程度上也可以延缓热封层自身的老化。

但从表2中可以看出,加入少量紫外吸收剂(ZJ4或ZJ5)后PO膜的耐紫外性能没有明显提升,而且紫外吸收剂的售价较高,可选择不添加紫外吸收剂。仅增加ZJ2的用量即可显著提升PO膜的耐紫外性能。

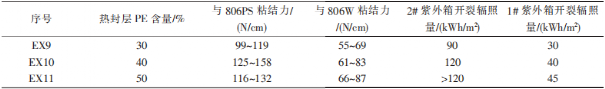

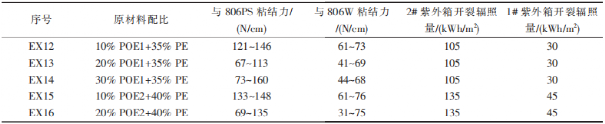

基于相同种类的添加剂,选用不同PE含量的热封层基料,制备成膜后评价与EVA的粘结力情况和紫外老化情况。结果见表3。

表3PE含量对PO膜抗紫外性能和层间粘结力的影响

原PO膜配方的热封层中有30%的茂金属聚乙烯(与EVA相容性较好),理论上PE无论是耐紫外性能还是与EVA的粘结力都优于PP,合理提升其用量,可以实现对热封层的改性。

根据表3中的测试数据可知,当PE含量从30%增加到50%时,PO热封层的抗紫外老化能力及其和EVA胶膜间粘结力水平都随PE含量的增加而提高。

热封层光稳定剂的添加量仅为0.12%时,增加PE含量至40%以上,即可实现耐紫外老化120kWh/m2的性能。

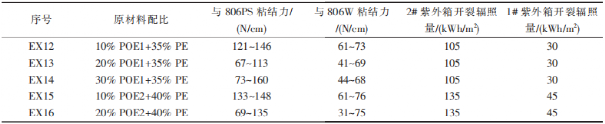

原PO膜热封层中含有一定量的弹性体,其具有增加PP与PE的相容性,同时降低起封温度的作用。在前述光稳定剂和PE含量研究的基础上,选用不同弹性体含量的热封层基料,制备成膜以评估改性PO膜的耐紫外老化性能及其与EVA的粘结力情况。结果见表4。

表4不同弹性体配方对PO膜抗紫外性能和层间粘结力的影响

从表4数据可以看出,增加两种类型弹性体的用量都会造成EVA粘结力的不稳定,对于热封层的耐紫外性能亦无明显改善效果,基于成本和粘结力稳定性的考虑,弹性体的用量控制在10%。

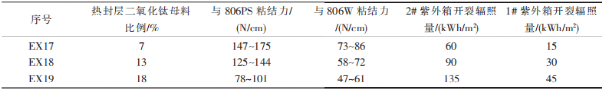

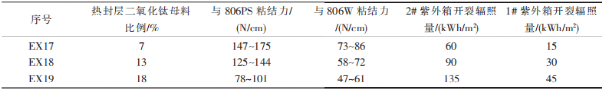

TiO2纳米粒子对光可以起到很强的散射作用,并且能够吸收紫外光辐射,因此可提高改性材料的耐紫外老化性能。通过向白色PO膜中添加TiO2母料,理论上随着用量增加,可逐步提高热封层的耐紫外性能。

为此,在基于PE、POE和光稳定剂含量筛选评估的基础上,进行了不同比例二氧化钛添加量的影响研究。结果见表6。

表5二氧化钛母料含量对PO膜抗紫外性能和层间粘结力的影响

注:30%PE+10%POE1+0.12%ZJ1光稳定剂(热封层)。

从表6中数据可以看出,随着TiO2添加量的增加,热封层耐紫外性能逐步提升,与理论相符,但PO膜与EVA的粘结力变小。综合分析,选择13%二氧化钛母料的添加量可以获得耐紫外和粘结力上的平衡,并且成本方面比较经济。

在现有PO膜配方基础上,对PO膜热封层从助剂体系、树脂体系和填料体系三个方面进行了系统性研究,评估各成分含量及品牌型号对PO复合膜耐紫外老化性能以及与EVA胶膜粘结效果的影响。

综合性能及成本因素,得到满足耐紫外120kWh/m2要求的PO膜最优设计方案为:使用分子量较大且分布较窄的光稳定剂,热封层中PE含量控制在40%~50%,二氧化钛母料含量控制在13%,弹性体含量控制在10%。

艾邦建有“光伏产业交流群”,群友有光伏电站、BIPV、光伏组件,电池片、背板,封装胶膜,接线盒、接插件、光伏边框、光伏支架、逆变器、光伏玻璃等零部件以及EVA、POE、PVDF、PPO、PA、硅PC、PET膜、氟材料、光伏银浆、焊带、粘接剂等材料以及相关生产、检测设备的上下游企业。欢迎扫码加入探讨。

推荐阅读:

原文始发于微信公众号(光伏产业通):光伏背板内层PO膜耐紫外老化性能