银价高位降本迫在眉睫,0BB 有望率先量产银价上涨明显,拖累电池成本

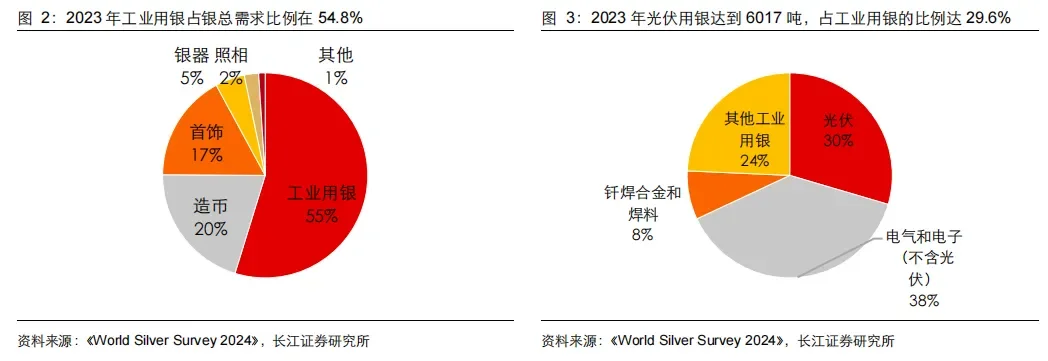

近期银价上涨至 8000 元/kg 以上水平,光伏用银为银需求重要组成部分。根据《World-Silver-Survey-2024》,2023 年全球银需求合计达 3.72 万吨,其中工业用银 2.04 万吨,光伏用银达到 6017 吨,占工业用银的比例达 29.6%,占全部银需求比例达 16.2%,光伏用银已经成为银重要组成部分。

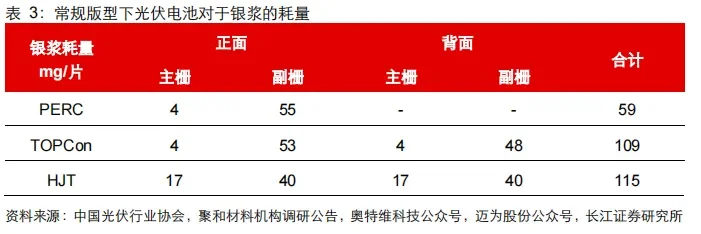

银在电池非硅成本中为主要构成,银价上涨对电池成本亦产生较大影响。据测算,在8300 元/kg 的银浆价格下,182 常规 TOPCon 电池银成本已经达到了 0.1 元/W 左右,助推 TOPCon 电池非硅达 0.19 元/W。

常规 182 TOPCon 电池对于银浆的耗量在 13mg/W 左右,银浆价格每上涨 1000 元/kg,成本将提升 0.012 元/W 左右。

银浆定价模式为在银价基础上加加工费,基本能传导银价的波动,因此对于电池企业而言降低金属成本的主要方式在于降低银耗。

多种降银路线,0BB 一马当先

目前光伏行业存在多种降银路线,可从材料和工艺两方面进行优化。材料方面,银包铜浆料通过将银包覆在铜粉表面来调节银和铜的比例,既保留了银的高导电性,也减少了银耗量。

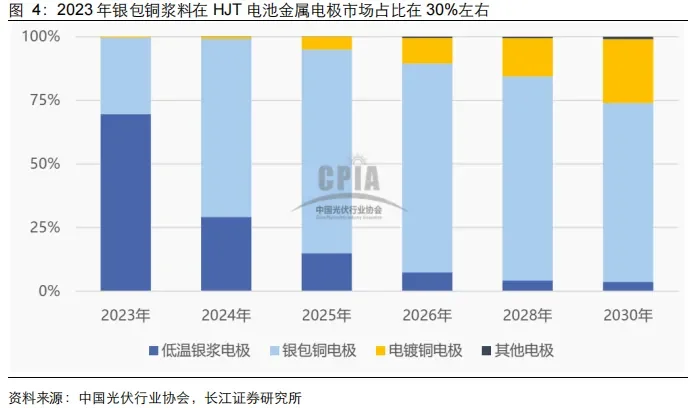

由于铜在高温下易氧化,银包铜浆料仅适用于具备低温工艺特点的 HJT 电池,2023 年市场占比在 30%左右,但在 TOPCon 电池占主导的市场中具有一定局限性。

工艺方面,主要包括丝网印刷、钢板印刷、激光转印、铜电镀等。迈为股份推出了全开口钢板印刷技术,钢板印刷的栅线印刷区域为全开口结构,印刷高度均匀,在制造相同效率电池的情况下,可节省 20%左右的银浆。

激光转印为非接触式印刷,帝尔激光公告可将栅线做到 18m 以下,节约银浆达 30%左右,已在 PERC 上得到论证,对于 TOPCon和 HJT 可节约更多银浆。铜电镀可实现完全替代银浆,是终极的金属化方案,罗博特科去年完成了首次工艺验证,第一片铜栅线电池片顺利下线。

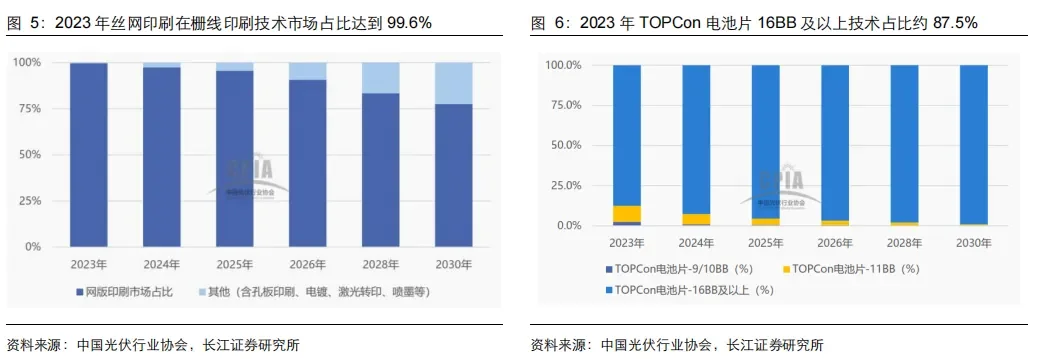

根据中国光伏行业协会,2023年丝网印刷占比达到 99.6%,预计未来仍是主流技术,而其余栅线印刷技术的应用市场空间仍然有限。

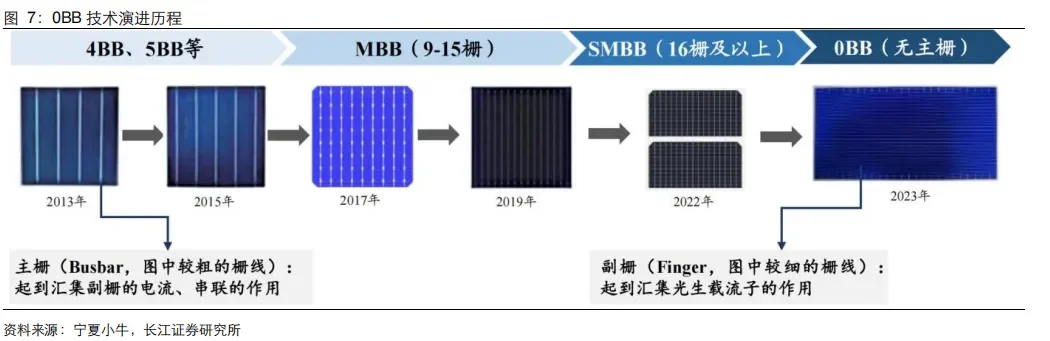

目前 MBB/SMBB 技术较为成熟,通过增加主栅数量、降低主栅宽度,从而达到了降低银浆耗量、提升受光面积、降低阻抗损失、减少隐裂断栅影响等目的,2023 年 TOPCon 电池片 16BB 及以上方案占比达到了 87.5%左右。

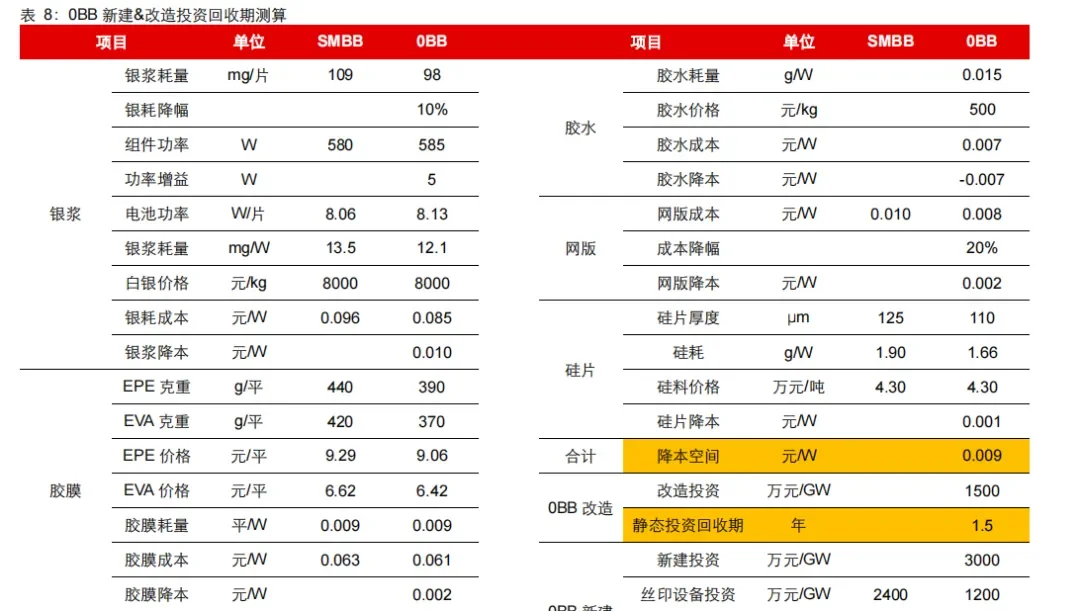

0BB 技术是从 MBB/SMBB 技术升级而来,即完全取消主栅,仅保留细栅,焊带直接与细栅互联以导出电流。预计取消主栅后 TOPCon 银浆耗量下降在 10%左右,HJT 银浆耗量下降更明显,预计在 30%左右。

对应到成本节约层面,按照 7000 元/kg、7300 元/kg 的 TOPCon、HJT 银浆价格估计,0BB 成本节约分别在 0.007、0.023 元/W。

除了降低银耗外,0BB 相比 SMBB 还具有以下优势:

1)0BB 取消了主栅,焊带遮挡面积更少,组件受光面积更大,可提升组件功率;

2)0BB 降低电池成本,由于无需主栅印刷,网版成本有所下降,同时印刷设备投入下降 50%;

3)0BB 降低组件成本,采用更细的焊带以及克重更低的胶膜,辅材成本有所下降;

4)0BB 采用超细焊带,在环境温度变化较大时,在电池表面产生的应力更小,电池不易产生隐裂,组件生产过程中无压扁工艺,并且与细栅线接触点多,组件良品率高。

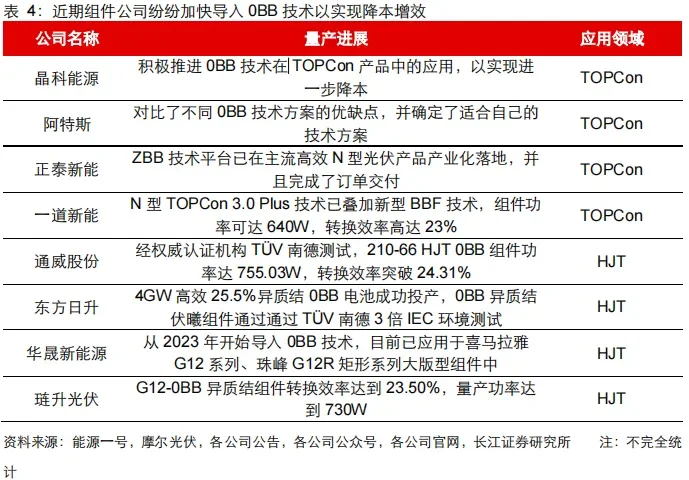

在主产业链盈利承压背景下,组件龙头公司均加快布局 0BB 技术,0BB 技术已处在产业化爆发的前夕。

组件公司方面,晶科能源积极推进 0BB 技术在 TOPCon 产品中的应用,从而实现进一步降本;阿特斯已经确定了适合自己的 0BB 方案;正泰新能 ZBB 技术平台已在主流高效 N 型光伏产品产业化落地,在机械性能、热可靠性能及抗电势诱导衰减等方面表现更优异,搭载该技术的 ASTRO N7s 首个订单已于 2 月正式完成交付;一道新能于去年 8 月推出 N 型 DAON 3.0 曙光系列高效 BBF 无主栅组件,组件功率可达 640W,转换效率高达 23%。

0BB 技术在 HJT 中应用进展同样良好,通威股份在去年底发布的 210-66 HJT 0BB 组件功率达 755.03W,转换效率突破 24.31%;华晟新能源从 2023 年开始导入 0BB 技术,目前已应用于喜马拉雅 G12 系列、珠峰 G12R 矩形系列大版型组件中。

0BB 技术路线多元,应用已具备经济性

一、四种主流工艺方案,设备&材料要求改变

0BB 工艺路线较多,而且各有优劣势,主要分为焊接点胶、点胶、覆膜、SmartWire 四种。市场关心何种技术路线会成为主流,我们认为既要兼顾成本和良率指标,也要考虑到设备的可升级性对存量市场的影响。

1、焊接点胶

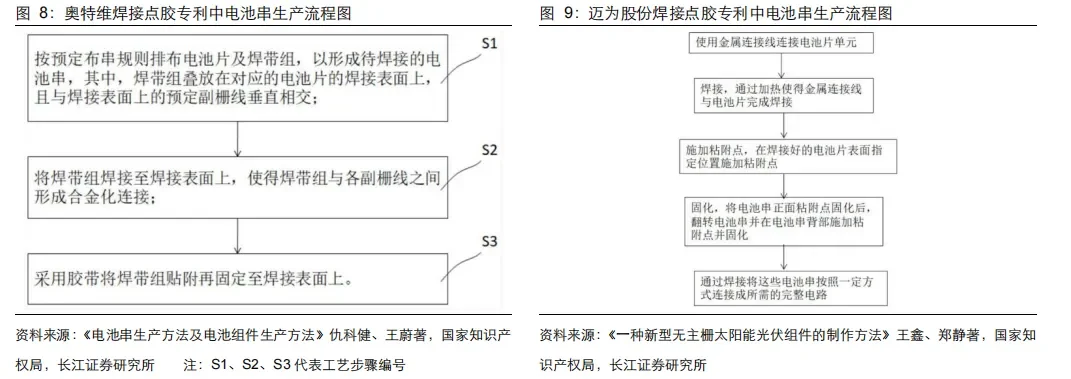

焊接点胶工艺首先将焊带焊接在电池片表面,使得焊带与副栅之间形成合金化,再用胶水或胶带将焊带进一步固定在电池片上,防止焊带与电池片之间发生位移。

焊接点胶工艺的优点是:

1)不需要引入皮肤膜或承载膜,采用常规胶膜封装即可;

2)焊带与电池片的结合力强,抗热斑能力更强;

3)在层压前完成合金化,便于对电池串进行返修;

4)可在 SMBB 工艺设备上升级。

缺点是:

1)焊接系统要求高于常规工艺;

2)点胶精度要求高;

3)速度相对较慢。

2、点胶

点胶工艺先在电池片上施胶(UV 胶、热熔胶等粘合剂),然后将整条焊带固化在电池片上,再通过层压实现焊带与电池片的合金化,与焊接点胶工艺相比,该方案取消了焊接步骤。

点胶工艺的优点是:

1)丝印技术平台可简化复用;

2)串互联工艺窗口大;

3)设备工艺简单,可在 SMBB 基础上升级。

缺点是:

1)需要增加皮肤膜或一体膜;

2)层压后才能判别是否有 EL 检测异常。

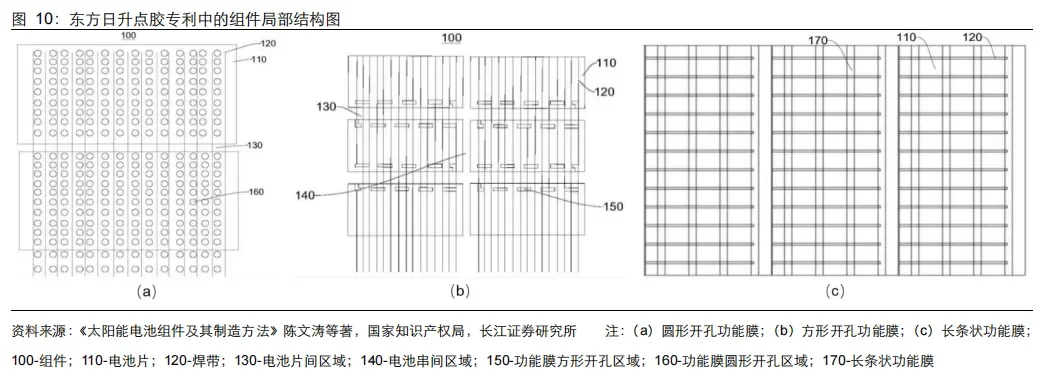

东方日升对点胶工艺进行改进,将皮肤膜部分位置镂空,不仅可以隔绝熔融态胶膜对胶固焊带的影响,更重要的是镂空结构能够提高组件胶体和电池之间的交程度,从而降低组件在后期的可靠性测试中出现风险可能性。

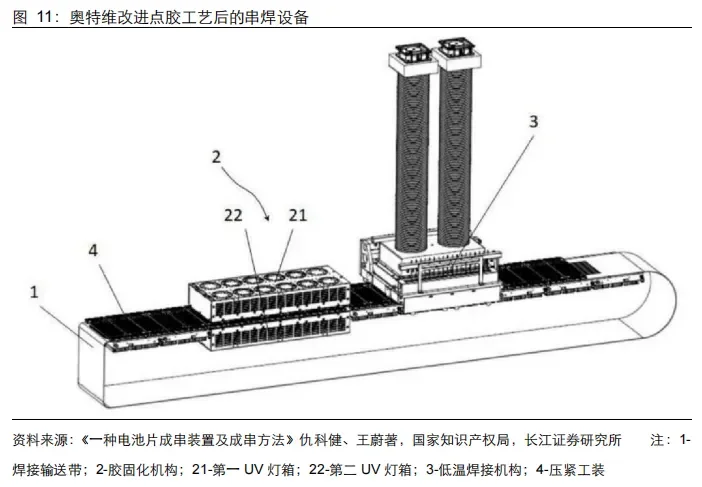

针对点胶工艺的缺点,奥特维推出了点胶焊接工艺,先将焊带经粘接胶粘接在对应的电池片上,再用低温焊接装置将焊带与副栅之间形成合金化连接并形成电池串。

因此,在后道层压时无需皮肤膜,而且电池片经低温焊接成串后即可进行检测,对于不合格电池串可及时返修。

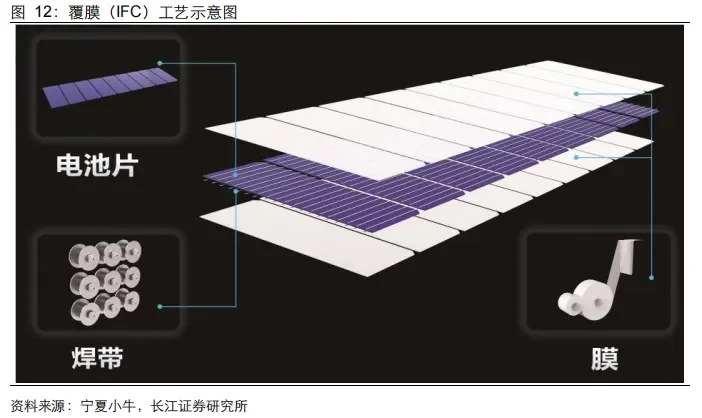

3、覆膜

覆膜工艺是一次性将膜片、电池片、焊带直接压合来进行串连从而制成电池串,工艺顺序为电池片上料传输(胶膜上料传输/焊带制作传输)→胶膜、焊带与电池片精确定位→电池片覆膜→PL 检测→传输至排版机。

覆膜工艺与 SmartWire 工艺最大的区别是不需要焊带和胶膜提前复合。

该工艺的优点是:

1)焊带与电池贴合度高,不易脱栅;

2)无点胶和焊接过程,流程较为简单;

3)无助焊剂,降低维护难度。

缺点是:

1)需要增加皮肤膜或一体膜;

2)层压后才能判别是否有 EL 检测异常;

3)存量市场应用风险较大。

4、SmartWire

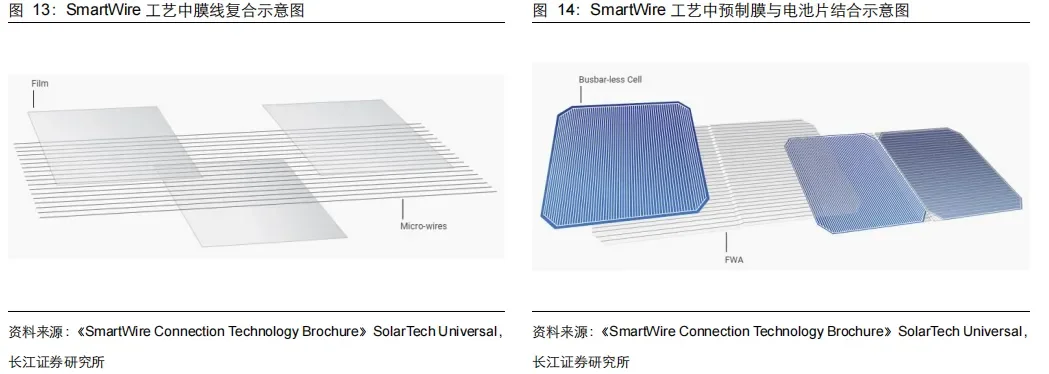

SmartWire 工艺先制作内嵌圆形铜焊带的有机薄膜(铜丝复合膜),将电池片串接后再通过层压实现焊带与电池片的合金化,梅耶博格于 2013 年将该工艺推向市场。

该工艺的优点是:

1)焊带与电池贴合度高,不易脱栅;

2)无助焊剂,降低维护难度。

缺点是:

1)需要单独制作铜丝复合膜,工艺复杂度较高;

2)层压后才能判别是否有 EL 检测异常;

3)现阶段生产效率较低。

首先从成本角度来看,焊接点胶工艺的设备要求中等,需要胶水粘结,无需皮肤膜,整体成本中等;点胶工艺中热固胶粘设备简单,而光固胶粘设备要求中等,二者均需要超低温焊带和皮肤膜,整体成本稍高;覆膜工艺中焊带贴膜设备复杂,而整片覆膜设备要求中等,二者均不需要胶水,但需要超低温焊带和皮肤膜,整体成本稍低。

其次从良率角度来看,可将上述工艺划分为两类,一类是层压前合金化,以焊接点胶为代表,层压前判别是否有 EL 不良,便于对电池串进行返修;另一类是层压时合金化,以点胶、覆膜、SmartWire 为代表,电池串良率监控难度较大,为此宁夏小牛公司针对不良电池串问题推出了专用的返修设备,已具备批量使用条件。由于各家 TOPCon 电池工艺均有差异,我们认为未来大概率会形成 2-3 种主流的 0BB 工艺与之相匹配。

从下游接受度来看,分存量和增量市场考虑。目前市场以 SMBB 为主,0BB 还处在渗透阶段,存量市场主要来自于 SMBB 升级改造。

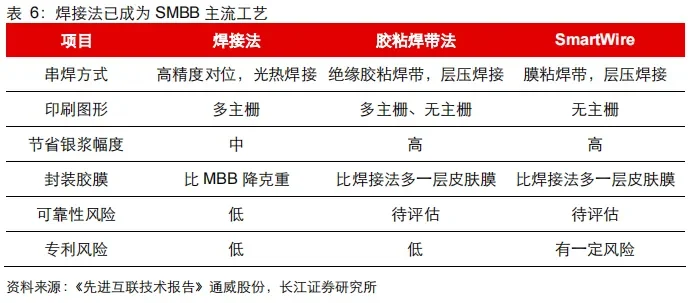

SMBB 有三种工艺,分别是焊接法、胶粘焊带法(类似于点胶)、SmartWire。复盘 SMBB 发展历程,焊接法由于与常规 MBB具有很好的兼容性,从而具备了规模化量产时机,而且焊接法可靠性风险较低,在降低胶膜克重方面有一定优势。

焊接点胶或点胶焊接工艺与主流 SMBB 工艺相似度更高,使得原有设备具备升级改造的可能性,因此存量市场接受度可能更高。

从增量市场来看,覆膜工艺切入难度较低,目前正泰新能已实现覆膜工艺的 GW 级量产,而且产品已经完成交付,未来也可能占据一席之地。

0BB 对辅材的影响主要体现在胶膜、焊带、银浆环节,其中点胶方案以及焊接点胶方案新增了胶水的使用。

由于 0BB 减少了栅线的宽度,对于焊带以及胶膜生产难度的要求进一步提升,但是胶膜同时受到克重降低的影响。

综合来看,考虑到 0BB 可能增加的皮肤膜,胶膜环节合计克重在 400-450g/ m2 左右,相较目前胶膜克重而言,基本没有发生变化。考虑到胶膜配方发生变化,胶膜价值量或进一步提升。

焊带单 GW 耗量降低 5%左右,但由于焊带配方发生变化,生产难度更大,有望享受溢价。银浆方面,0BB 技术的应用使得 TOPCon、HJT 银浆耗量分别降低 10%、30%左右。

来源:长江证券

END

艾邦建有“光伏产业交流群”,群友有光伏电站、BIPV、光伏组件,电池片、背板,封装胶膜,接线盒、接插件、光伏边框、光伏支架、逆变器、光伏玻璃等零部件以及EVA、POE、PVDF、PPO、PA、硅PC、PET膜、氟材料、光伏银浆、焊带、粘接剂等材料以及相关生产、检测设备的上下游企业。欢迎扫码加入探讨。

推荐阅读:

2024年第三届光伏材料论坛

2024年9月20日 无锡

| 序号 | 会议议题 | 演讲单位 |

| 1 | 新型光伏组件开发及创新材料应用 | 横店东磁 |

| 2 | 复合边框光伏组件技术开发及产业化应用 | 正泰新能 |

| 3 | 轻质光伏组件的开发及创新应用 | 固德威光伏 |

| 4 | ETFE光伏组件前盖板的开发及应用 | 安徽一星 |

| 5 | 钙钛矿叠层光伏组件封装技术与材料解决方案 | 百佳年代 |

| 6 | 复合材料光伏边框的市场进展及前景 | 德毅隆 |

| 7 | 玄武岩复材光伏边框/支架的优势及应用潜力 | 江苏科技大学 |

| 8 | 复合材料光伏边框喷涂工艺及设备 | 拓高智能 |

| 9 | 复合材料光伏边框开发及应用 | 江苏沃莱 |

| 10 | 聚氨酯光伏边框成套涂装解决方案 | 百昊威 |

| 11 | 浙江鸿盛复材光伏边框开发及应用 | 浙江鸿盛新材 |

| 12 | 聚氨酯复合材料边框/支架拉挤成型工艺 | 金利德 |

| 13 | 复合材料边框高耐候涂层关键应用 | 邀请中 |

| 14 | 复材边框用聚氨酯树脂/玻璃纤维毡关键性能 | 邀请中 |

| 15 | POE胶膜及EPE胶膜的开发应用 | 邀请中 |

| 16 | POE国产化进程及对光伏胶膜市场影响 | 邀请中 |

报名方式:

方式一:加微信并发名片报名

肖小姐:18476919101(同微信)

邮箱:ab012@aibang.com

注意:每位参会者均需要提供信息;

方式二:在线登记报名

在线报名链接:

https://www.aibang360.com/m/100203?ref=172672

或者识别上方二维码进入报名页面登记信息

点击“阅读原文” 在线报名

原文始发于微信公众号(艾邦光伏网):在产业化爆发前夕,如何看待0BB技术?