隧穿氧化层钝化接触(TOPCon)太阳能电池是一种新型钝化接触的太阳能电池,首先在电池背面制备一层1-2nm的隧穿氧化层,然后再沉积一层本征多晶硅,二者共同形成了钝化接触结构,为硅片的背面提供了良好的界面钝化。

TOPCon电池采用n型硅片,比PERC电池转换效率和双面率更高,稳定性更好。

TOPCon技术所需核心工艺为隧穿氧化层制备和多晶硅沉积,这需要用到LPCVD。

本文设计的设备型号为KL1200,包含隧穿二氧化硅(SiO2)和本征多晶硅(Poly-Si)工艺。

KL1200-LPCVD的工艺气体包括O2、SiH4和N2,尾气排放的时候会有多管,并且工作时尾气管道中会有O2和SiH4同时存在的情况,而太阳能电池厂之前并未接触过量产的KL1200机型,对LPCVD尾气排放比较关心,所以,以下论据可以为TOPCon电池生产过程中LPCVD尾排提供一种思路。

TOPCon电池结构中的隧穿氧化层是一层1-2nm厚的SiO2膜层,其制备方法有原子层沉积(ALD)、等离子体增强化学气相沉积(PECVD)、低能氧等离子体氧化、热氧化。

LPCVD采用热氧化方法,其优点是膜层致密度高、工艺稳定性好。

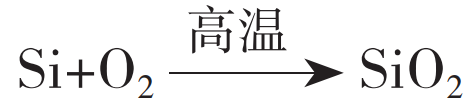

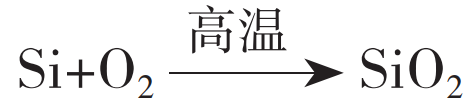

热氧化法工艺是在高温(585℃-625℃)和110Torr工艺压强的氧气氛围下,使硅片表面形成SiO2膜层的方法。

LPCVD制备隧穿氧化层采用干氧气氛下的高温氧化,生长厚度为1.5nm左右SiO2。

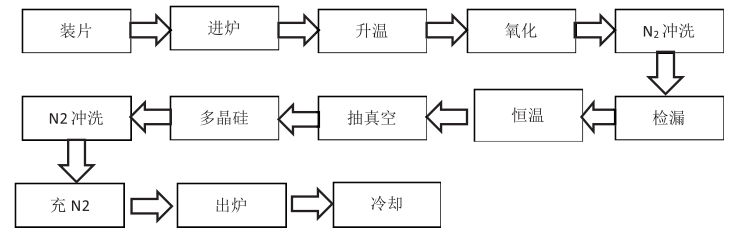

本征多晶硅层的沉积主要应用硅烷(SiH4)的热分解来完成的,在完成热氧化后,用N2进行多次冲洗,确保系统内没有氧气残留,然后检漏,确保漏率小于1Pa/min,然后升温到600℃,恒温,然后再抽真空,通370sccn,具体反应过程如下:

SiH4(气态)+衬底表面→SiH4(吸附)

SiH4(吸附)→SiH2(吸附)+H2(气态)

SiH2(吸附)→Si(固态)+H2(气态)

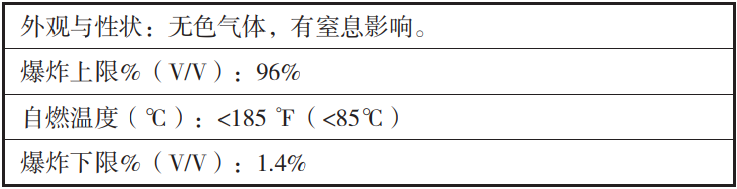

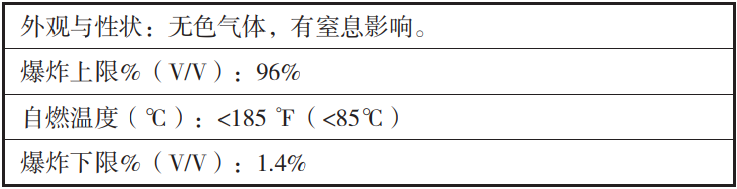

表1 硅烷理化特性

硅烷在常温常压下为具有恶臭的无色气体。在室温下着火,在空气或卤素气体中发生爆炸性燃烧。即使使用其他气体稀释,如果浓度不够低,仍能自燃。

硅烷在氩气中含2%、氮气中含2.5%、氢气中含1%时,它仍能着火。硅烷浓度在小于1%时不燃,大于3%时自燃,1%-3%时可能燃烧。

Biomedical的模拟实验发现:硅烷与氮气的混合物在空气中自燃的极限浓度很低,硅烷体积含量约为2.5%。

根据硅烷的安全管理规定:当硅烷浓度<2.5%时,硅烷与氧发生化学反应是缓慢的氧化作用,不会发生燃烧和爆炸,其反应结果生成白色的二氧化硅粉末和水,反应式为:

在氧气充足的条件下发生反应:

若氧气不足,则有不完全氧化反应发生:

燃烧产生的高温还使部分未反应的硅烷发生热分解反应:

SEMATECH的实验认为:在室温下,硅烷与空气的混合物在1.4%以下是非易燃性的。

根据《MSDS-SiH4-硅烷安全数据说明书》,工程控制为:通风:在使用和储藏该产品的区域或其邻近区域应安装硅烷探测器。

提供充足的自然或防爆通风以防止气体浓度的增加,根据物质安全资料表硅烷浓度的燃烧下限为1.4%,我们要确保排风管道内硅烷浓度<1.4%。

在排风管道内必须安装自动监视设备来探测硅烷浓度/氧含量以及爆炸性混合气体。

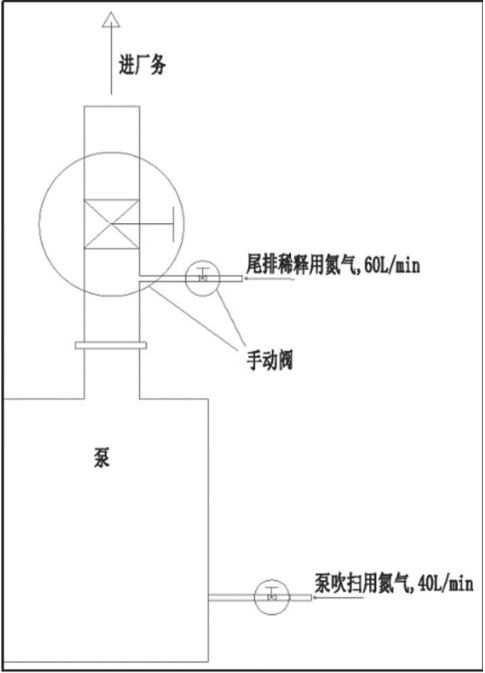

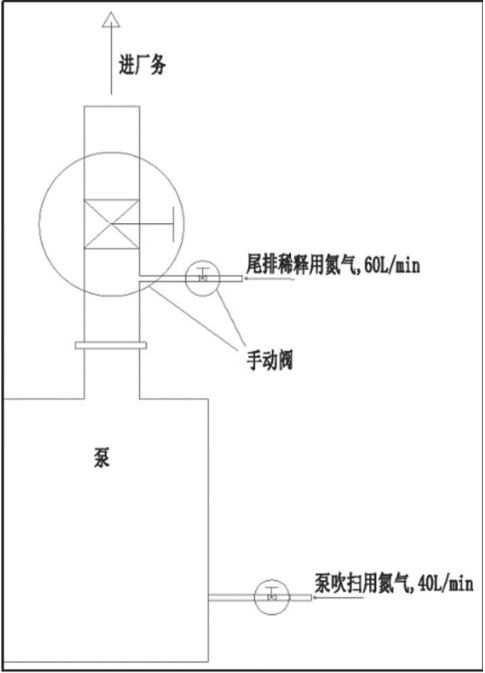

KL1200是5管LPCVD,每管使用一台单独的爱德华iH600型干式真空泵,五台干式真空泵尾排通过尾排管,在厂房外汇入厂务硅烷排管(见图2)。

做工艺时,气体流程:特气房→厂务特气管道→KL1200配气盘→真空室(石英管)→真空控制阀门→管道→真空泵→尾排管道→厂务硅烷排。

iH600最大抽速为518m3/h,极限真空为0.2Pa,真空泵本体需要40L/min的氮气吹扫,氮气压力为1.4-6.9Bar。

氮气吹扫的作用:如果高于爆炸极限低点含量的易燃物质进入真空泵,那么氮气吹扫的流量一定要进行控制确保降低该易燃物质的含量至爆炸极限低点以下,同时工艺设备需要在真空泵氮气流量太低或无氮气时停止工艺气体进入真空泵。

KL1200-LPCVD真空干泵配备有40SLM流量氮气吹扫稀释,泵尾排管配备有60SLM氮气稀释,加起来氮气流量约100SLM(见图3)。

KL1200-LPCVD单管容积为351L(内径380mm,长度3100mm),热氧工艺采用同氧气到110Torr,然后恒温(585℃)保压氧化15min。

氧化结束后,通过抽真空,泵尾排口压力约为大气压,通过理想气体状态方程换算,氧气约为20L,硅烷工艺为MFC控制气体流量通入石英管,真空计控制蝶阀保持真空度,在约10Pa工艺真空下沉积多晶硅,硅烷流量最大为0.4SLM。

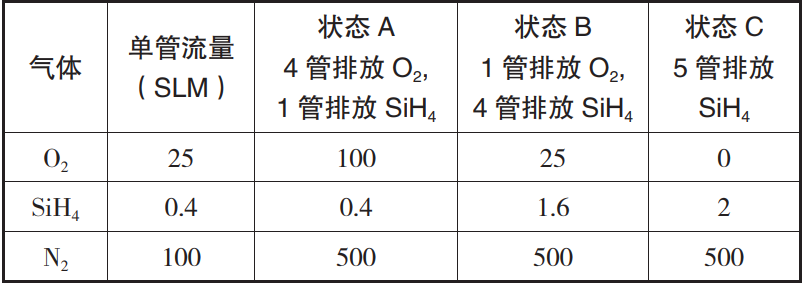

在KL1200-LPCVD运行过程中,根据工艺条件可假设极限条件如下:

(1)SiH4工艺流量<0.4SLM,在极限情况下,即SiH4完全没有分解和消耗,SiH4工艺气体流量取0.4SLM,

(2)O2工艺量20L,在0.8min时间内抽空,可简化流量为25SLM,在极限情况下,即O2完全没有消耗,O2流量取25SLM。

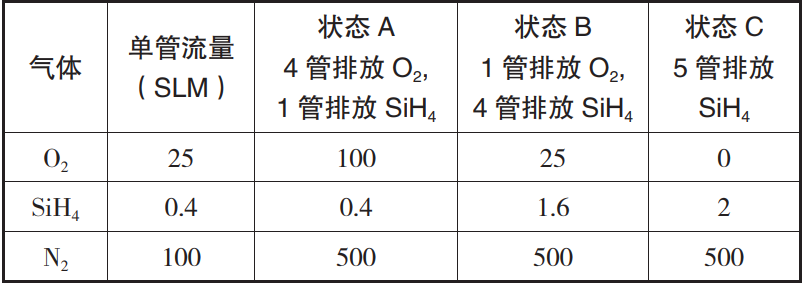

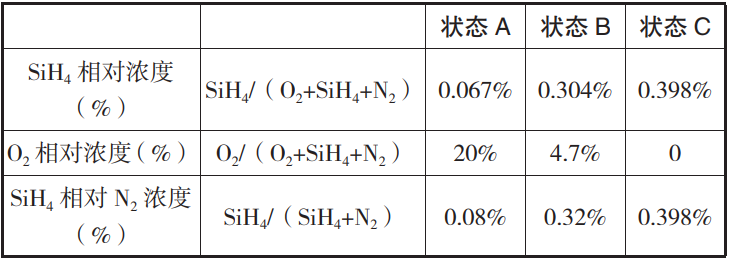

(3)真空泵N2吹扫和尾排N2稀释流量共100SLM在条件(1)和(2)的极限状况下,5管设备有三种状态(见表2):

表2 三种状态气体流量

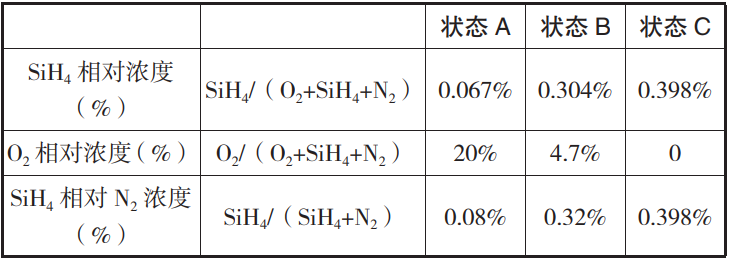

在空气中,O2 的体积比为 21%,N2 的体积比 78%,由表 3 可以得到下面的结论:

(1)在O2排放的极限情况下(100SLM),排气管道中的O2含量和在空气中的含量基本相等。

(2)在极限状态下,即状态C,SiH4的最大浓度仅为0.398%,低于SiH4安全要求的极限浓度1.4%以及SiH4在N2中与O2发生缓慢的氧化作用的极限浓度2.5%。

(3)实际情况LPCVD工艺过程中,SiH4浓度远远低于极限情况的0.3%。

1.吹扫氮气和稀释氮气来自分阀箱,可显示各泵氮气流量,并可进行手动设置,可进行流量异常报警。

2.所有特种气体发生异常时,系统自动切断特种气体供给,并报警互锁。

3.真空泵冷却水压力和流量检测,可进行冷却水异常报警。

在TOPCon电池生产过程中,LPCVD作为制备隧穿氧化层和沉积多晶硅层的核心装备,只要保证吹扫N2和尾排稀释N2的稳定,就能保证SiH4体积比远低于爆炸极限低点1.4%,尾排即可直接接入厂务硅烷排,进行统一处理,而不需要每根石英管单独尾气处理装置。同时,尾排安全互锁设计提高了设备安全性能。

目前,KL1200-LPCVD已有约3GW机台在TOPCon电池车间运行,尾气排放采用上述设计,运行良好。

原文始发于微信公众号(光伏产业通):TOPCon生产用LPCVD尾排设计