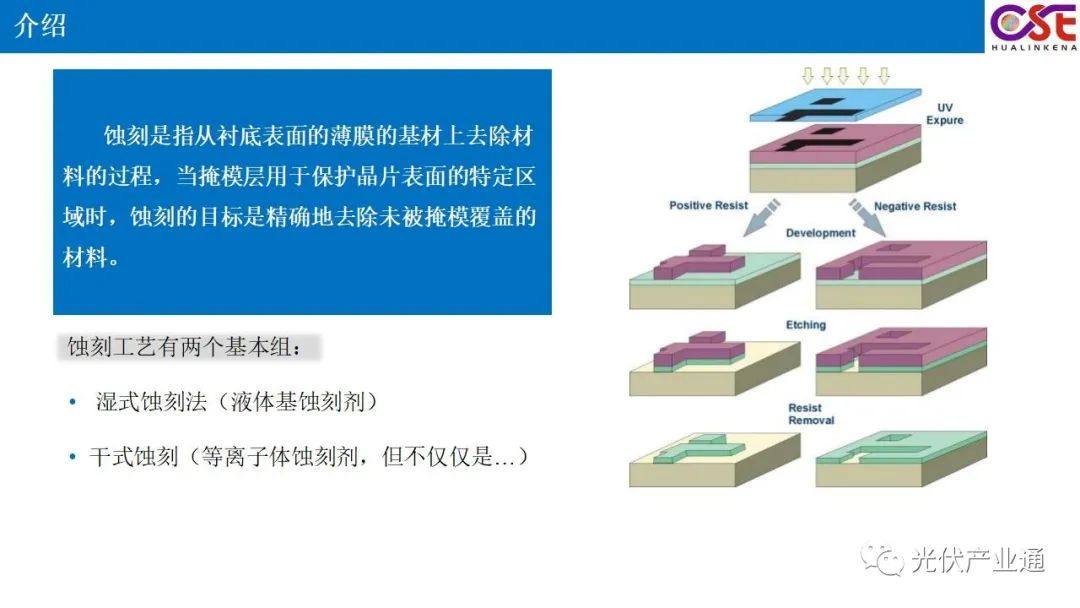

太阳能电池湿刻蚀工艺是一种常用的化学清洗方法。给大家简单介绍一下湿法刻蚀工艺。

湿法刻蚀是一种常用的化学清洗方法,主要目的是为了将掩膜图形正确复制到涂胶硅片上,进而达到保护硅片特殊区域的目的。

从半导体制造行业开始初期,硅片制造和湿法刻蚀就紧密联系到了一起。

当前湿法刻蚀主要用于残留物去除、漂去氧化硅、大尺寸图形刻蚀等方面,具有设备简单、材料选择比高,对器件损伤小等优点。

硅湿法刻蚀

1、酸性蚀刻液:Si+HNO3 +6HF → H2 SiF6 +HNO2 +H2O+H2

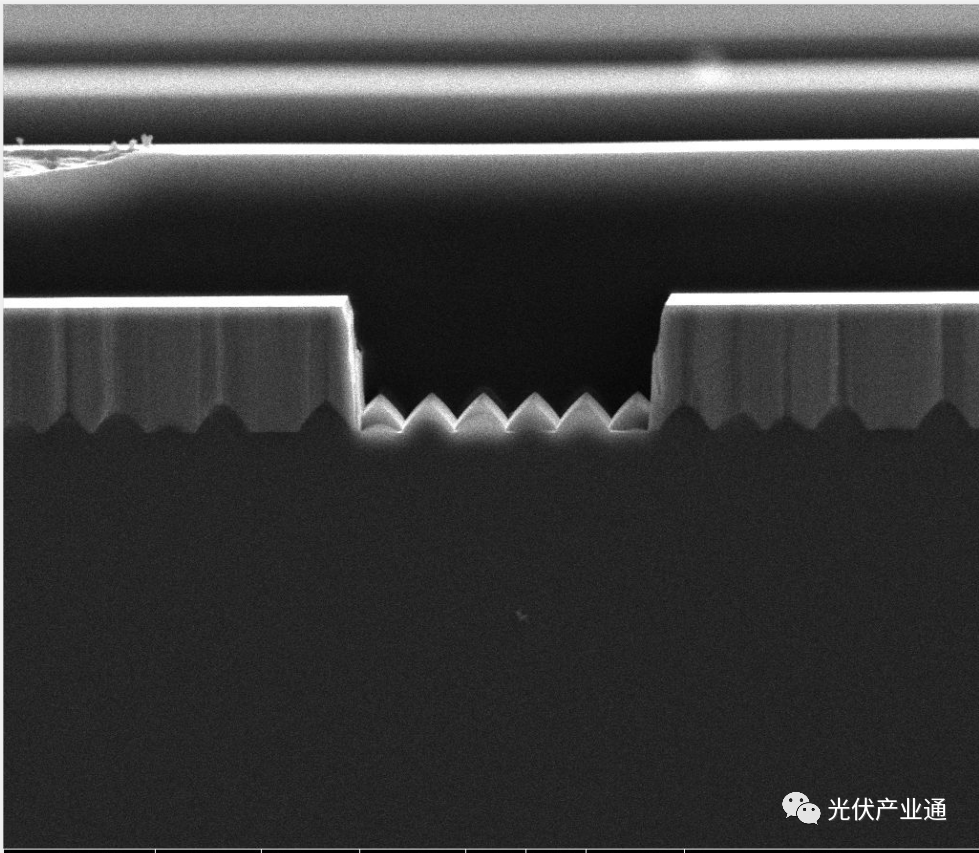

2、硅的碱性刻蚀液:氢氧化钾、氢氧化氨或四甲基羟胺(TMAH)溶液,晶片加工中,会用到强碱作表面腐蚀或减薄,器件生产中,则倾向于弱碱,如SC1清洗晶片或多晶硅表面颗粒,一部分机理是SC1中的NH4OH刻蚀硅,硅的均匀剥离,同时带走表面颗粒。

随着器件尺寸缩减会引入很多新材料(如高介电常数和金属栅极),那么在后栅极制程,多晶硅的去除常用氢氧化氨或四甲基羟胺(TMAH)溶液,制程关键是控制溶液的温度和浓度,以调整刻蚀对多晶硅和其他材料的选择比。

氧化硅湿法刻蚀

1、氢氟酸HF溶液:SiO2 +4HF—→SiF4 (气体)+2H2O

HF过量时:SiO2 +6HF—→H2 SiF6 +2H2O

2、缓冲氧化物刻蚀剂BOE:它是HF和NH4F的混合物,可避免HF刻蚀时氟离子的缺乏 ,溶液pH值稳定,不受少量酸加入的影响,还有一个好处是刻蚀率稳定不侵蚀光阻,避免栅极氧化层刻蚀时光阻脱落。

3、HF/EG溶液:HF/EG是49%的氢氟酸与乙二醇以大约4:96的比例混合,温度控制在70~80℃,对炉管氧化硅和氮化硅的刻蚀选择比约1:1.5,其主要特点是不与基体硅或干刻蚀损伤硅反应,因而在有Si的刻蚀制程或有SiN和SiO2 去除,都可有所考虑,如CMOS的STI形成后,氮化硅湿法回蚀方面的应用。

4、SC1溶液:SC1是氢氧化铵、双氧水、水的混合物,高温(60~70℃)SC1(1:2:50)对炉管氧化硅有低的刻蚀率,约3Å/min,可用于特殊步骤的精细控制。浓度越大和温度越高,则刻蚀就越快。

氮化硅湿法刻蚀

1、磷酸湿法:氮化硅湿法去除的普遍方法是热磷酸溶液。85%的浓磷酸混入少量水,温度控制在150~170℃,对炉管氮化硅的刻蚀率大约50Å/min;而对CVD氮化硅会更高,如果制程有回火步骤,则刻蚀率会受很大影响,应依据不同的条件测定实际的结果。为了提高对氧化硅的选择比,放入氮的硅晶片,溶入一定的硅,或使用120~150℃的低温磷酸;反应的主体是氮化硅和水,磷酸在此反应中仅作为催化剂。

Si3N4 +6H2O→3SiO2 +4NH3

2、HF/EG湿法:对氮化硅刻蚀率比氧化硅要快,比率约1.5:1,也不侵蚀硅,有时应用于CMOS的STI沟渠形成后氮化硅湿法回蚀步骤。

3、HF湿法刻蚀:49%HF对氮化硅(炉管或CVD)有高的刻蚀率,对氧化硅更高,因而不适宜制程应用。也正是因为它的高刻蚀率,对去除挡控片上的氮化硅很有效。

Si3N4 +18HF→H2SiF6 +2(NH4 )2SiF6

以炉管氮化硅(SiN)为幕罩的刻蚀,如浅沟渠隔离(STI)刻蚀、侧壁(OFFSET)刻蚀、主间隙壁(SPACER)刻蚀,在刻蚀后,留下的残留物一般含O、Si等元素,常用稀HF(浓度H2 O:HF约100:1或更稀)清除。

来源:《纳米集成电路制造工艺》,华林科纳

原文始发于微信公众号(光伏产业通):湿法刻蚀原理