光伏市场在过去几年间的快速增长带动了封装材料市场的爆发,并导致供应链的暂时性短缺,组件的价格与此同时也出现显著下降,促使光伏组件各部分原辅材料朝着新型材料和创新供应商转变。

其中通过优化电池金属栅线来减少遮挡和阻抗损失,从而提高光伏电池和组件的效率,多主栅搭配圆焊带可减少遮光面积,将光有效反射到电池上,提高组件的短路电流,焊带区域光学利用率由5%以下提高到40%以上。

由于主栅线数量的增加,且宽度变得更细,因此相同电池片上需要的焊丝数量明显增加,且焊丝的规格不同,其对组件性能影响不同,随着焊丝直径的增加,电池的焊接拉力逐渐增大。

焊丝直径越大,与电池接触面积就越大,焊接拉力也就逐渐增加,使得多主栅光伏组件应力更大、更集中。加上与户外严苛环境的双重作用,终端对封装用氟塑料薄膜提出了更高要 求,尤其是耐低温性能和耐老化性能。

为了满足现有多主栅+圆焊带技术的要求,同时缩小PVDF薄膜与PVF薄膜性能之间的差距,国内外PVDF薄膜生产厂家对现有普通PVDF薄膜配方进行调整,改善其耐高低温以及其他一系列耐老化性能。

为了对其性能和可靠性有全面的了解,本文选择国内普通的PVDF薄膜、进口PVDF薄膜、PVF薄膜以及国内某公司三代PVDF薄膜,通过耐低温、紫外高温高湿、紫外、湿热、湿冻、长时间高温热氧老化以及序列老化等方式,研究上述四种样品的耐老化能力,分析失效原因。

光伏组件用氟塑料薄膜的耐低温性能是评判组件长时间户外低温使用是否出现开裂的一个关键指标。

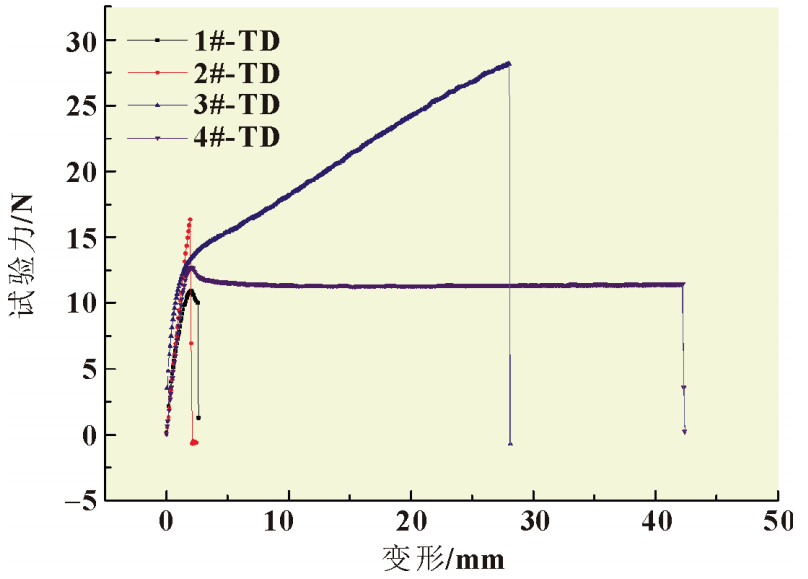

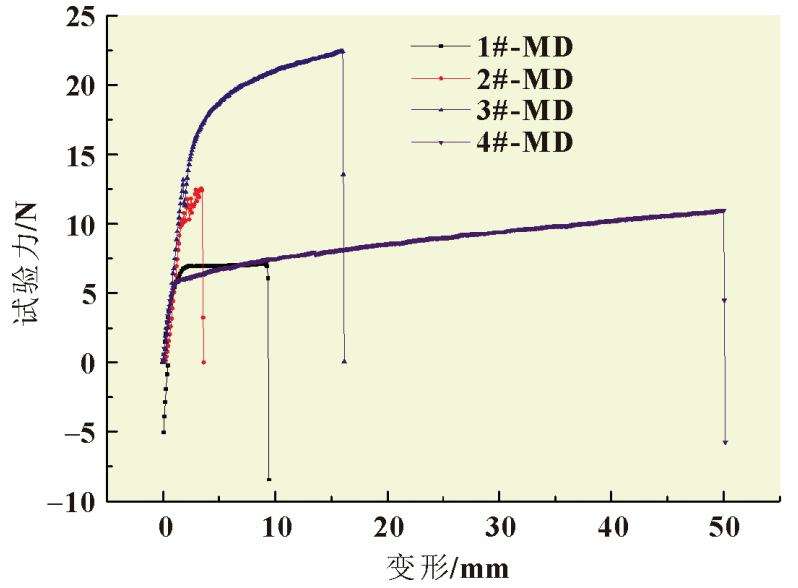

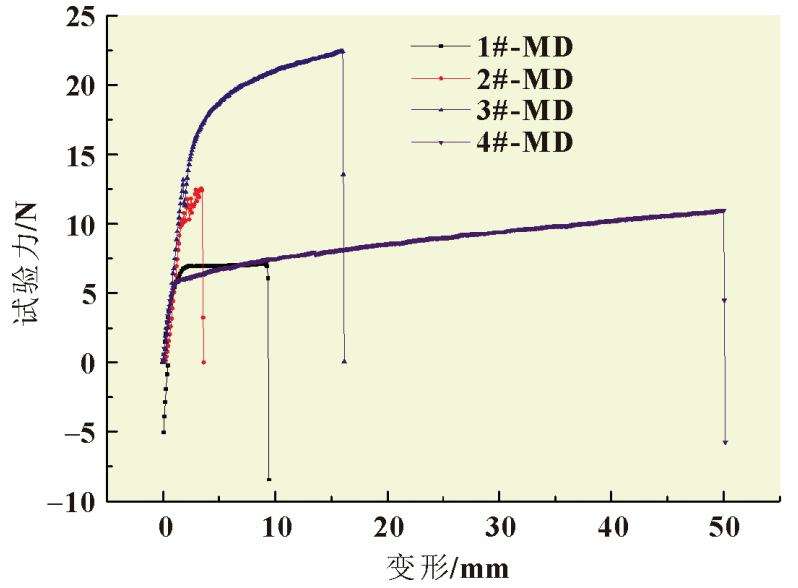

而力学性能指标中的弹性模量和断裂伸长率可表征塑料薄膜的弹性变形能力,其中弹性模量值越大,即材料刚性越大,发生弹性变形越小。

由表1可知,1#和2#的弹性模量偏大,因此其弹性变形偏小,和图1所示的趋势一致;同理3#和4#弹性模量数值相对偏小,因此其弹性形变数值偏大。

由此说明,国产普通的和进口的PVDF薄膜在低温下均已变脆,基本失去弹性,PVF薄膜及三代低温PVDF薄膜耐低温性能优异。

光伏组件户外实际运行情况与室内试验室单一老化测试结果有很大差异,主要是由于户外环境中同时含有紫外线、温度变化、湿度变化等因素,且单一的紫外和高温高湿测试周期相对比较长,满足不了当今光伏行业的快速发展。

因此无锡市产品质量监督检验中心在国内首次提出一种加速老化试验方法,将紫外和高温高湿两个单纯的试验环境综合考察,可模拟更真实的户外环境条件。

光伏组件封装用氟塑料薄膜中由于含有C-F键,而C-F键键能达到486kJ/mol,因此它的抗紫外线性能优异,对波长200~400nm的紫外线辐照稳定,其薄膜放置户外10年、20年也不会变脆和龟裂。

但由于氟塑料薄膜中还含有其他高分子材料,因此对其耐紫外性能监控也是评价材料可靠性必不可少的一种方法。

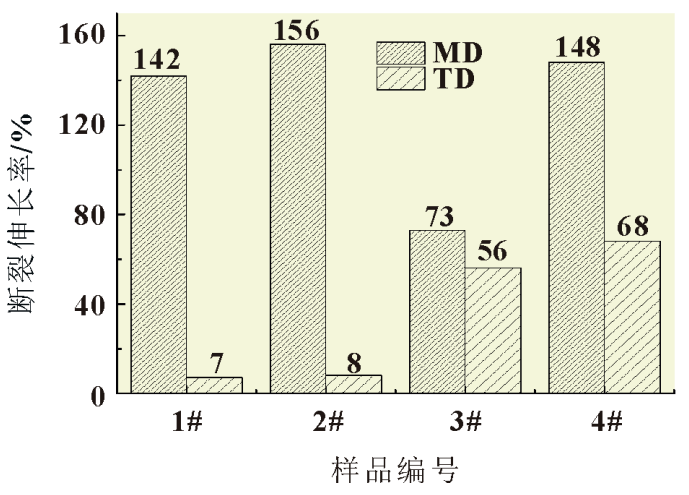

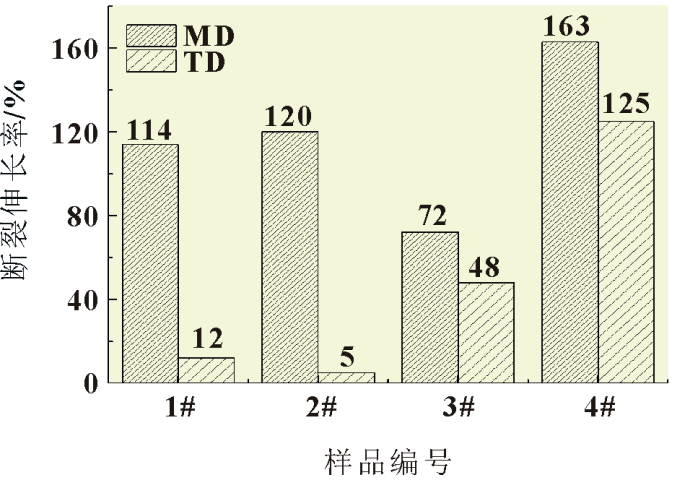

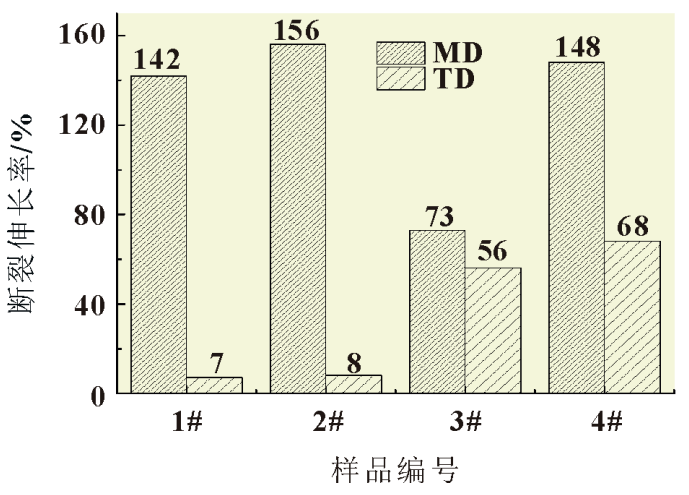

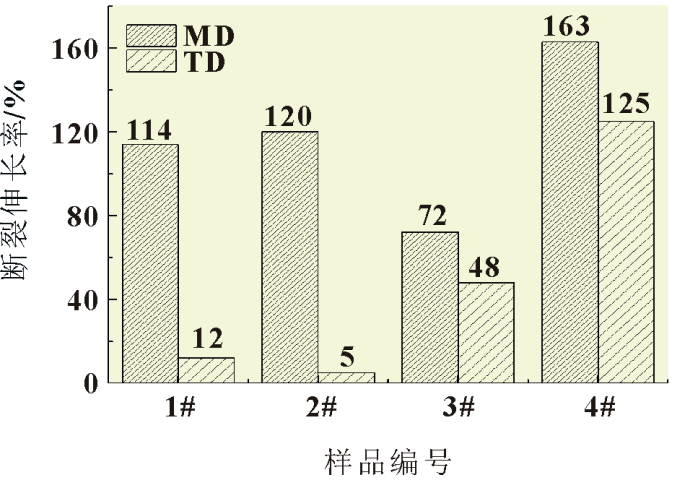

图2和图3所示分别为1#、2#、3#和4#四种样品分别在紫外高温高湿77.5kWh和干紫外UV300kWh老化后,其MD和TD力学性能的变化情况。

从图中可以看出,相对于单一紫外来说,紫外高温高湿对样品的破坏更强;在两种老化条件后,4#样品MD和TD断裂伸长率数值最大,而1#和2#样品经过老化后,TD断裂伸长率<15%。

由此说明,相对国产普通的PVDF膜,三代低温膜综合老化能力显著提高,其绝对值与PVF膜相当。

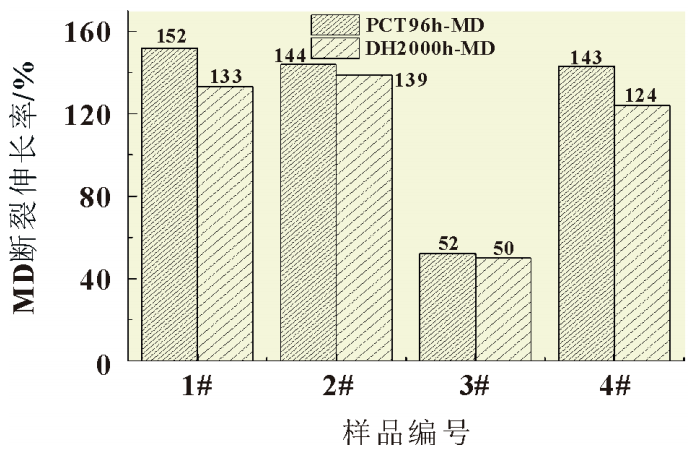

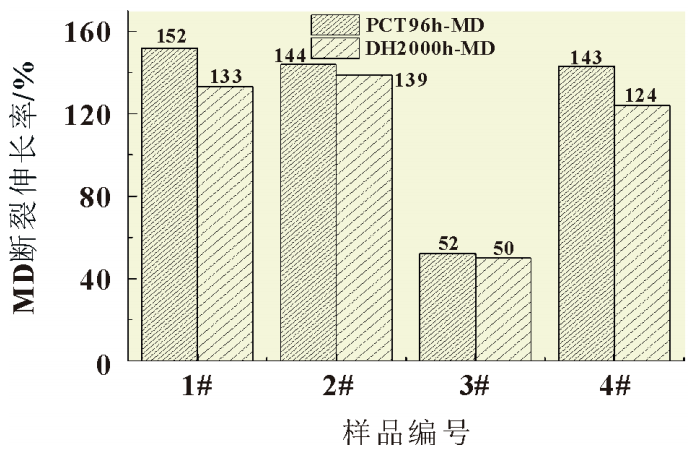

按照IEC61215-2016标准要求,光伏组件需要进行湿热老化试验。图4所示为1#、2#、3#和4#样品的耐湿热老化性能,老化条件分别为PCT96h和DH2000h。

从MD断裂伸长率数值来看,1#、2#和4#均>100%,3#也维持在50%左右;从TD断裂伸长率数值来看,1#出现明显衰减,只能维持在20%左右,但4#样品仍能保持在>100%的断裂伸长率。

由此说明,湿热老化对MD方向的影响较小,对TD方向的破坏更强,三代低温氟膜TD方向耐湿热老化性能优异,优于国产普通氟膜,有较大的改善。

图4湿热老化对氟塑料薄膜MD和TD方向力学性能的影响

湿冻老化主要针对光伏组件户外使用湿气大、温差大的地区,通过引入湿冻试验考查湿气以及高低温对光伏组件最外层耐候层的影响,保证光伏组件外观以及正常发电,通常标准要求为20个循环。

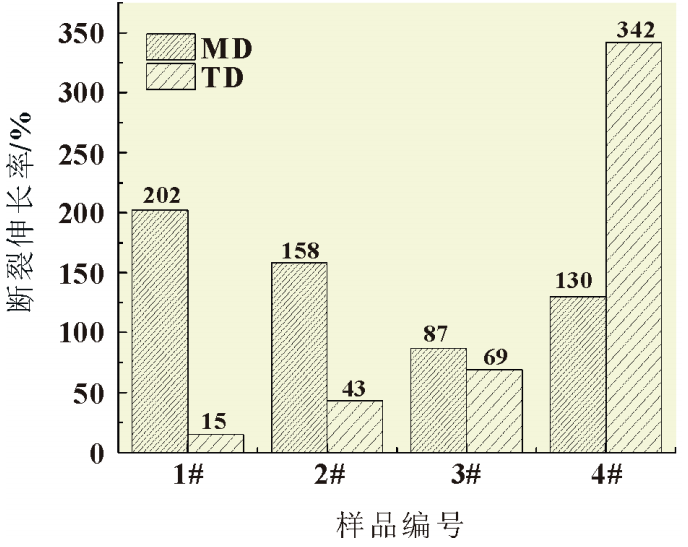

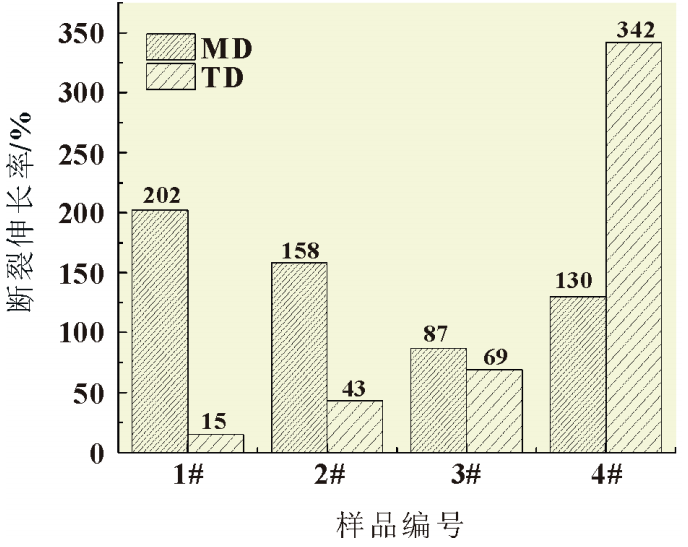

图5所示为三种氟塑料薄膜在湿冻20个循环后,其MD和TD方向断裂伸长率的变化趋势。由图5可知,1#样品TD断裂伸长率HF20后仅有15%,而4#数值为342%。三代低温膜耐湿冻老化性能有很大的改善。

图5湿冻老化对氟塑料薄膜MD和TD方向力学性能的影响

由于光伏组件户外使用环境错综复杂,试验室单一的常规老化无法模拟出户外组件失效形态,通过序列老化(UV60kWh+TC200)二次循环试验,可以更加有效地评估出光伏组件封装材料的可靠性。

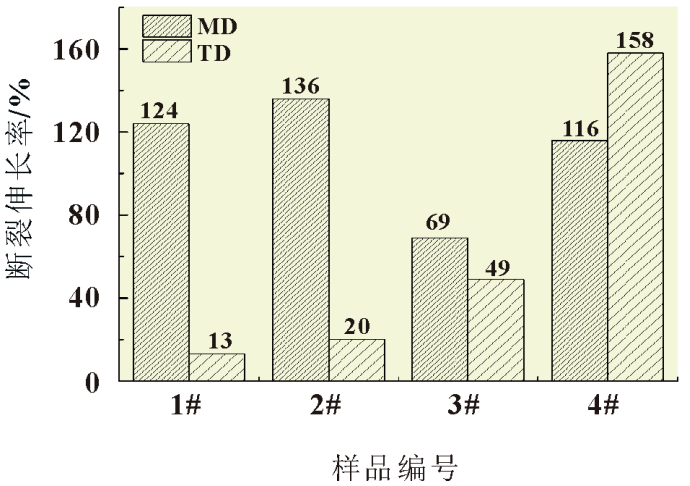

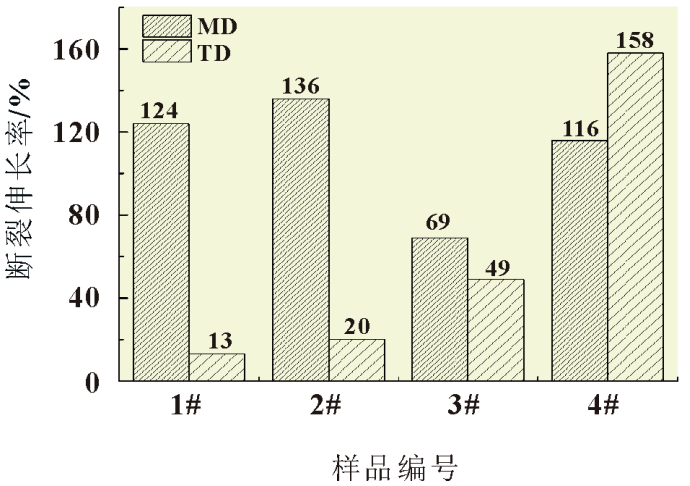

图6所示为四种样品通过序列老化二次循环的MD和TD断裂伸长率测试结果,由图可知,经过二次循环后,4#样品的MD和TD断裂伸长率均>100%,序列老化后三代低温氟膜的力学性能仍能维持在较高水平。

图6 (UV60kWh+TC200)二次循环老化对氟塑料薄膜力学性能的影响

光伏组件户外使用时,一方面关注老化后的力学性能,另一方面封装材料老化后的表观是否黄变也可以直观地反映出材料的耐候性。

图7表示的是单一老化和序列老化两种情况下氟塑料薄膜的外观,按照标准黄变指数Δb≤2.0的要求,3#样品在序列老化二次循环和高温热氧老化后均出现超过标准的情况,尤其是150℃的高温热氧老化,黄变指数达到7.0以上,样品表面已呈现土黄色,可能是长时间的高温热老化,C-F键发生断裂从而产生具有共轭结构的多烯片段,而这种共轭结构的C=C容易发生断裂,因此膜表观出现黄变。

相比PVDF薄膜,PVF膜在序列老化和UL热斑测试中更容易出现外观失效。

图7 不同老化条件对氟塑料薄膜表观黄变的影响

本文通过对进口PVDF薄膜、国产普通PVDF薄膜、进口PVF薄膜以及国内三代PVDF薄膜进行低温以及全面的耐候性评估,证明普通PVDF与PVF薄膜的力学性能确实存在差异,但通过物理改性和分子设计,国内三代PVDF薄膜综合性能已达到PVF膜水平。

艾邦建有“光伏产业交流群”,群友有光伏电站、BIPV、光伏组件,电池片、背板,封装胶膜,接线盒、接插件、光伏边框、光伏支架、逆变器、光伏玻璃等零部件以及EVA、POE、PVDF、PPO、PA、硅PC、PET膜、氟材料、光伏银浆、焊带、粘接剂等材料以及相关生产、检测设备的上下游企业。欢迎扫码加入探讨。

推荐阅读:

原文始发于微信公众号(光伏产业通):光伏组件背板用氟塑料薄膜耐老化性能