太阳能光伏发电是新能源的重要组成部分,近年来在国内外受到了高度重视并迅速发展。光伏发电的核心技术———晶体硅电池技术也在取得持续进步。

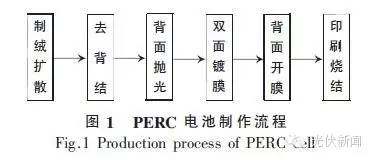

钝化发射极及背局域接触电池(PERC)最早是由新南威尔士大学研发的,由于对电池进行了双面钝化,背面电极采用局域接触的形式,有效地降低了表面复合,减少了电池的翘曲断裂。另外,对电池背面进行了抛光处理,提高了对长波的吸收。PERC电池制作流程如图1所示。

目前,国内晶体硅电池的硅片原始厚度为180~190μm,硅料消耗成本大幅降低,极大地促进了光伏产业的迅速发展。采用金刚线切割技术可以切割出厚度为100μm的硅片,将超薄电池的工艺技术又推进了一步。JanHendrik Petermann采用蒸镀的方法已制备出厚度为43μm、效率达19.1%的高效PERC电池。

硅片减薄,会影响太阳电池的机械性能和吸光性能,而且必须对常规电池生产线进行改进,以适合批量投产。本文对不同厚度PERC电池的效率进行了模拟,并对常规电池生产工艺进行改进,制作出厚度分别为110,130,150,170μm的PERC电池。

PC1D是一款用于模拟晶体硅太阳电池的软件,它通过求解太阳电池中电子和空穴在准一维传输时所满足的半导体基本方程进行器件模拟。

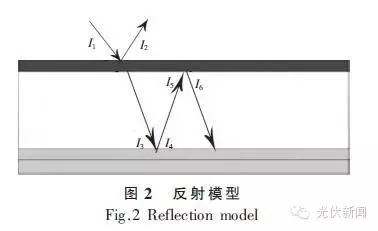

PC1D对计算机软、硬件要求较低,操作简单,可以输出载流子浓度、电流密度、I-U特性、量子效率和反射率曲线等多种物理量关系图。新版的PC1D完善了材料物理模型和特性等参数,对晶体硅电池模拟具有很高的准确性和可靠性。反射模型如图2所示。

在模拟中,硅的体电阻率设为3Ω·cm;背面场反射率为92%,即I4/I3=92%;前表面反射率平均值为7%,即I2/I1=7%;前表面二次反射率为90%,即I6/I5=90%。

反射率、扩散方阻以及硅材料本身的参数设定后,改变特定厚度下的表面复合速率,即可得到同一厚度下不同复合速率的硅片模拟效率。

改变特定复合速率下的硅片厚度,即可得到同一复合速率下不同厚度的硅片模拟效率。JSchmidt通过ALD沉积Al2O3钝化膜,将表面复合速率降低至20cm/s。硅片抛光后,结合高效的钝化膜可以将表面复合降低至10cm/s以下。

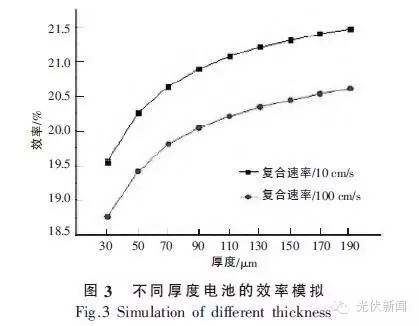

模拟中将背表面复合速率设置为10cm/s和100cm/s,忽略背面开膜部分的复合,得到不同厚度的PERC电池在不同复合速率下的模拟效率(图3)。

从图3中可以看到,只有当表面复合速率处于很低水平时,电池的效率才会超过21%。当电池的厚度超过110μm时,效率的提升幅度明显降低。

实验采用标准156mm×156mmP型单晶硅片,扩散后方阻均为75,厚度分别为110,130,150,170μm,其他各项参数基本一致。实验采用单面双层SiNx掩膜方法进行背面抛光,这样既能实现单面抛光,又可以防止碱液穿透掩膜层腐蚀绒面。

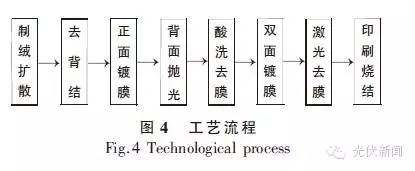

抛光工艺如下:加热质量分数为20%的KOH溶液至80℃,并保持恒温;将硅片放置其中,保持3min;硅片厚度约减去8~10μm。这个过程中会释放大量的热,经过浓碱和高温的作用,原来镀的SiNx已经失去了钝化效果,必须洗掉,重新镀膜。工艺流程如图4所示。

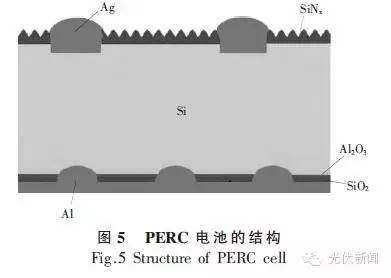

电池正面采用双层SiNx膜钝化,有效地起到减反射和钝化的作用;背面采用3层膜钝化,既能有效提高少子寿命,还能增加对长波的反射,起到背反射器的作用,增加硅片对长波的吸收。图5为制作的PERC电池结构图。

将镀膜后的硅片放置于烧结炉上进行1min的快速退火,激活Al2O3钝化活性后进行少子寿命测试。少子寿命测试采用WCT120少子寿命测试仪,经退火处理的硅片平均少子寿命为70μs左右,最高值达89μs。如果能严控实验过程中的表面污染,少子寿命还能有明显提高。

实现PERC电池背面电极局域接触,常见的方法有激光烧结和激光烧蚀。激光烧结要先印刷铝浆再烧结,然后用激光逐点烧结,使铝与硅基底融合形成铝硅点接触电极。激光烧蚀要在背面膜层上烧蚀出所需的图案,再通过丝网印刷制作背电极。

激光烧结方法要求激光有良好的热效应,常采用ns激光,在熔融背铝的同时烧穿介质膜。因此对激光的稳定性要求很高,否则会出现介质膜未烧穿或者对硅基底造成严重热损伤的情况。

实验所用激光的波长为532nm,脉冲间隔为10ns。烧蚀时,激光的热效应会对硅片造成损伤。实验中采用弱碱清洗和退火来降低激光的损伤。激光烧结工艺:将硅片放入1%的弱碱溶液1min,再将硅片放入退火炉中,在500℃下退火10min。

烧蚀接触采用线接触的形式,比点接触有更快的加工速度。通常开模比例控制在6%~10%。激光器开膜线宽为45μm,开膜间距分别设为640,562,500μm,去膜比例分别约为6%,7%,8%。

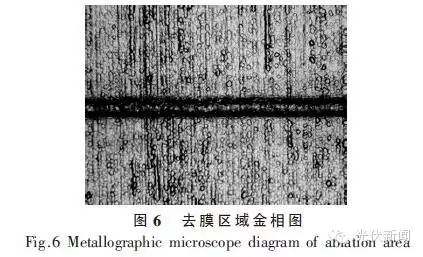

激光的能量分布为高斯分布,去膜时要防止功率偏高,造成中间部分被刻出线槽。图6为去膜区域的金相图,边缘部分膜层没有去除干净。这部分膜已经失去了钝化效果,烧结后存在于铝和硅的中间层,会增加铝硅的接触电阻。

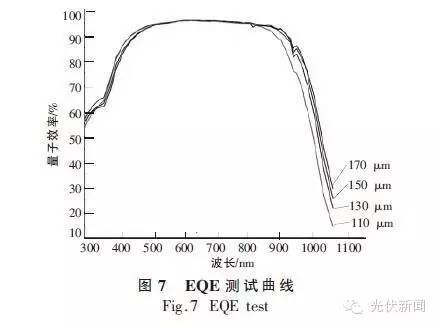

量子效率(QE)包括内量子效率(IQE)和外量子效率(EQE)。通过收集各波段光生电流进行积分运算,可以得到短路电流,反应出不同波长的入射光转化为电子空穴对的能力。图7为EQE测试曲线。

从图7可以看到不同厚度的PERC电池量子效率的差异主要集中在900~1100μm波段。这是因为晶体硅对长波的吸收较弱,硅片越薄,长波的吸收损失越明显。

电致发光(EL)又称为电场发光。对电池加一正向偏压后,p-n结势垒区和扩散区就会注入少数载流子,这些非平衡少数载流子不断与多数载流子复合而发光。EL结合红外热成像测试,可以了解电池结区有无损毁以及烧结工艺有无问题。

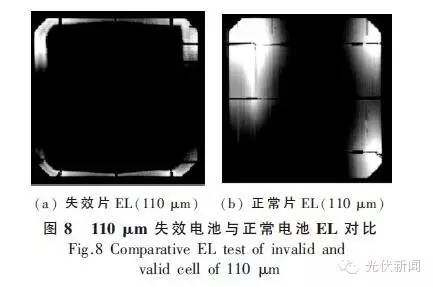

实验中,部分110μm电池样品出现失效问题。图8(a)、图8(b)分别是失效电池样品和正常样品的EL测试图。失效片只有边缘部分可以导通,其原因有待探究,但不是电极反印造成。其他厚度的片子翘曲度不大,所以没有出现失效的情况。可见硅片减薄后机械强度有明显降低,对电池工艺提出新的要求。

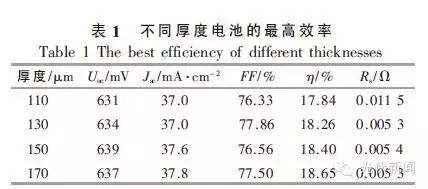

将各种厚度的样品设置了3组不同的开膜比例。在同一厚度,不同开膜比例的样品间,整体效率没有大的差异,这可能是因为设置的3组开膜比例对背电极电流的收集差异不大。各组电池的I-U测试最高效率如表1所示。

I-U测试与QE吻合得很好。随着厚度的增加,电池对长波的吸收增多,导致短路电流密度也随之升高。开路电压随着厚度上升而上升,这是因为硅片减薄后,表面复合对效率的影响越来越大。实验中表面钝化的效果不理想,因此开路电压随着厚度的下降而下降。

实验中所用铝浆是专为PERC电池局域接触电极开发的浆料。常规铝浆中的玻璃粉主要与硅基底作用,而PERC电池铝浆中的玻璃粉主要与介质膜作用,两种浆料的区别主要在于添加剂和玻璃粉的不同。PERC电池浆料能够使铝和硅形成良好的欧姆接触,降低接触电阻,不会对介质膜造成不良影响。

PERC电池浆料的烧结温度为930℃,高于常规电池铝浆料的烧结温度。在此烧结温度下,厚度为110μm的电池出现了严重的翘曲,并导致部分电池片失效;厚度等于和大于130μm的电池没有出现严重的翘曲和测试失效(图9)。可见,硅片在减薄至一定的厚度后,机械性能严重降低,极易产生不良电池片。

研发低翘曲率浆料或者采用新的电极制备技术,可以解决电池翘曲的问题。尚德公司与新南威尔士大学采用电镀方法制作的激光掺杂发射极电池(LDSE)的效率已突破20%。蒸镀制备电极基本上不会导致电池翘曲,在导电性方面也优于丝网印刷制备的电极。但电镀和蒸镀的成本问题制约了其发展。如果超薄硅片的生产成本能够大幅度降低,那么蒸镀和电镀技术可成为制备优良电极的手段。

实验中,硅片抛光是在SiNx掩膜下进行的,由于实验条件所限,抛光效果有待提高。目前,制作常规厚度的PERC电池,是在去背结后进行背面抛光。企业生产时,普遍采用的是三线滚轮流水线去背结或抛光,酸液或者碱液可能漫过较薄的硅片,造成正面被腐蚀,破坏绒面和p-n结结构。

晶体硅电池薄片化是光伏技术的发展趋势。本文采用正面SiNx掩膜的方法对硅片进行背面抛光,使电池开路电压有一定的提升。影响电池效率的主要因素是串联电阻和填充因子。本文通过不同厚度的PERC电池的各项参数对比,发现电池对长波部分的吸收随着其厚度的减小而降低,进而导致短路电流和转换效率的降低。

在电池厚度小于110μm时,出现严重的翘曲及失效现象。本文还分析了PERC电池薄片化在未来生产的烧结与抛光工艺过程中可能遇到的技术问题,旨在为PERC电池工业化生产提供解决关键技术的思路。

来源:光伏见闻

艾邦建有“光伏产业交流群”,群友有光伏组件,背板,胶膜,接线盒、接插件、逆变器等零部件以及EVA、POE、PVDF、PPO等材料的上下游企业。欢迎扫码加入探讨。

推荐阅读:

原文始发于微信公众号(光伏产业通):我国光伏背板膜的生产情况及制作工艺